IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

Live-Zentrallagererweiterung bei Keller & Kalmbach

Jungheinrich AG

IFOY-Kategorie

Integrated Warehouse Solution

Zusammenfassung

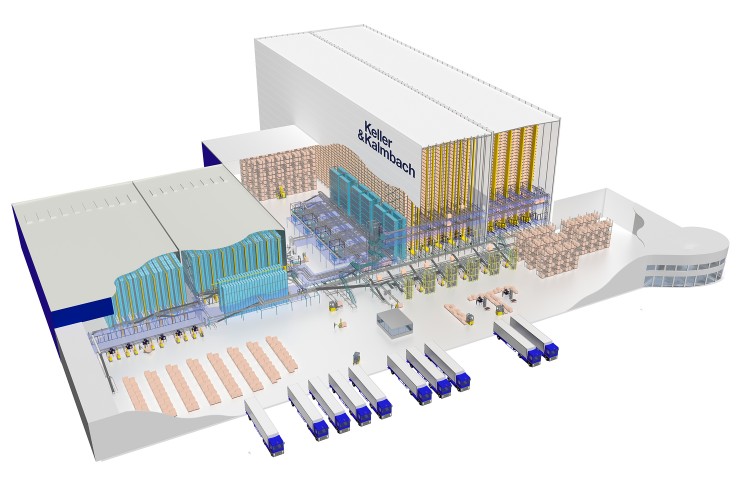

Als Generalunternehmer für die Gewerke der technischen Lösung übernahm Jungheinrich die Erweiterung des 2008 errichteten Zentrallagers von Keller & Kalmbach, einem der führenden Dienstleister für C-Teile-Management. Dadurch konnte nicht nur die Lagerkapazität des Kunden, sondern auch die gesamte Anlagenleistung mehr als verdoppelt werden. Die Herausforderung dabei war, die Erweiterungen an das bestehende System nahtlos anzubinden und dies im laufenden Betrieb ohne Unterbrechungen zu realisieren.

Kunde

Keller & Kalmbach

Umsetzungszeitraum

Von: 26.01.2015

Bis: 05.10.2016

Investitionsvolumen

-

Case Study

Führender Dienstleister für das C-Teile-Management

Keller & Kalmbach wurde 1878 in München als Großhandel für Schrauben und Schmiedebedarf gegründet und gehört heute zu den führenden Großhandelsunternehmen für Verbindungs- und Befestigungstechnik. Mit rund 800 Mitarbeitern erwirtschaftete das Unternehmen 2016 einen Jahresumsatz von 270 Mio. Euro und damit fast doppelt so viel wie noch 2009, als der erste Bauabschnitt des neuen Zentrallagers in Hilpoltstein unter der Projektleitung von Jungheinrich fertiggestellt wurde.

Erweiterung des Zentrallagers zur Optimierung der Distributionslogistik

Die starke Fokussierung von Keller & Kalmbach auf das C-Teile-Management für Industriekunden stellte besondere Anforderungen an die Intralogistik im Lager, um den Kunden ihre Ware zur richtigen Zeit, am richtigen Ort und in der richtigen Menge zu liefern. Das Resultat waren größere Lagermengen und eine zunehmende Artikelvielfalt, so dass der Lagerplatz immer knapper wurde. Daher entschloss sich die Geschäftsleitung 2008 zur Errichtung eines neuen Zentrallagers und 2014 – nach anhaltendem Wachstum – zu einer Erweiterung. Als Generalunternehmer für die Gewerke der technischen Lösung zeichnete sich Intralogistikexperte Jungheinrich bei beiden Bauphasen für Planung, Projektierung und Realisierung der gesamten Intralogistik verantwortlich. Die zweite Bauphase wurde im Oktober 2016 finalisiert und final an den Kunden übergeben.

Komplexe Planung und Montage

Da bereits bei der ursprünglichen Planung und Projektierung ein zukünftiges Wachstum und somit eine Erweiterungsmöglichkeit berücksichtigt wurde, konnte die Erweiterung im laufenden Betrieb realisiert werden. Dennoch war die Erweiterung der Fördertechnik während des laufenden Betriebs sowohl in der Planung als auch bei der Montage sehr komplex. Auf engstem Raum mussten im bestehenden Lager neue Fördertechnik sowie zwei Palettenheber installiert werden. Die Bau- und Testphase erforderte ebenfalls eine sehr genaue Abstimmung. Einerseits durfte der Betrieb zu keiner Zeit beeinträchtigt werden und andererseits war es zwingend notwendig alle Termine einzuhalten. Trotz allem gelang es, noch während der Erweiterungsarbeiten eine vorzeitige Inbetriebnahme einzelner fertiggestellter Teilbereiche des neuen Lagers vorzunehmen. Gleichzeitig wurde die Erweiterung so konzipiert, dass eine weitere Skalierung des Systems möglich ist, sowohl bei der Lagerfläche, aber auch hinsichtlich der Logistikprozesse wie die Vorbereitung für einen weiteren Kommissionierroboter.

In der ersten Bauphase wurde das Zentrallager in vier Bereiche unterteilt. Dabei handelte es sich um ein Hochregallager (HRL) mit mehr als 35.000 Palettenstellplätzen und fünf Gassen, einem Automatischen Kleinteilelager (AKL) für mehr als 155.000 Kartons in acht Gassen sowie einem AKL für 8.000 Tablare und einem Lager für sperrige Güter. Die Gesamtfläche belief sich auf 10.000 m2. Die Lagerbereiche wurden so angeordnet, dass man auf zukünftige Entwicklungen durch Erweiterungen reagieren kann. Für die Steuerung dieser Bereiche sowie die komplexen Kommissionierprozesse wurde das Jungheinrich Warehouse Management System installiert. Eine Besonderheit dabei stellte das Kommissioniersystem dar, welches mit ergonomisch gestalteten, kombinierten Arbeitsplätzen für die Kommissionierung von Tablaren, Kartons und Paletten nach dem Prinzip „Ware-zur-Person“ funktioniert. Hier verläuft die entsprechende Fördertechnik aus dem HRL und den beiden AKL auf mehreren Ebenen, wodurch eine hohe Flexibilität erreicht wird, bei der die Ware und die Behälter automatisch bereitgestellt werden. Das Jungheinrich WMS erkennt anhand der in den Stammdaten hinterlegten Artikelgewichte das Gesamtgewicht des Kommissionierauftrages und sorgt automatisch für die Bereitstellung der passenden Versandeinheiten, ob Karton oder Palette. Dadurch stieg der Durchsatz beim Kommissionieren auf 160 Picks/Stunde pro Arbeitsplatz.

Schnelle und effiziente Kommissionierung von Kunden-Kleinladungsträgern (KLTs)

In der zweiten Bauphase wurde die Erweiterung des HRL um weitere fünf Gassen mit 37.450 Palettenstellplätze vorgenommen. Anfang 2016 folgte der Ausbau des AKL für Kartons um sechs Gassen für zusätzlich 133.770 Kartons sowie der Neubau eines weiteren Tablarlagers für 15.000 kundenindividuelle Tablare. Gleichzeitig wurde die gesamte Fördertechnik zur Schaffung neuer Kapazitäten ausgebaut und somit die Kommissionierleistung verdoppelt. Im Zuge der Erweiterung wurde zudem die Gelegenheit genutzt, durch die Einbindung innovativer, intelligenter Technologien zur automatischen Palettierung in Form eines Palettierroboters weitere Optimierungspotenziale zu erschließen. Das Ergebnis besteht aus acht ergonomischen Arbeitsplätzen, die über die Fördertechnik sowohl mit dem Kleinteilelager als auch über mehrere Ebenen Stahlbaubühnen mit dem HRL verbundenen sind. Hier werden die vom Kunden via EDI (Electronic Data Interchange) bestellten Artikel aus den Lagerkartons abgezählt und direkt in die Kunden-KLTs gepackt. Ist der Versandbehälter voll, erhält es ein Etikett, wird auf ein Tablar gesetzt und in einem vollautomatischen Auftragspuffer so lange gepuffert bis alle Behälter für diesen Kundenauftrag kommissioniert sind. Anschließend berechnet eine Palettier-Software das Lagenbild für den Palettierroboter und übermittelt dem Lagerverwaltungssystem Jungheinrich WMS, in welcher Reihenfolge die KLTs aus einem vollautomatischen Auftragspuffer ausgelagert werden müssen, um von dort palettiert zu werden. Dank des innovativen flexiblen Greifsystems des Palettierroboters kann dieser verschiedene Typen und Größen von KLTs aufnehmen und stapeln. Dabei erreicht er eine Leistung von 500 Behältern pro Stunde.

Palettierung mithilfe eines Roboters

Dank des Roboters kann die Kommissionierung sehr viel flexibler gestaltet werden, da nicht mehr in der Reihenfolge kommissioniert werden muss, in der die Ware auf die Palette kommt. So können auch kurzfristige Großaufträge an mehreren Arbeitsplätzen parallel kommissioniert und die Plätze gleichmäßiger ausgelastet werden. Insgesamt gelangen so täglich rund 150 Tonnen Ware mit circa 10.000 Pickpositionen in Kartons, KLTs oder Sichtlagerkästen über den Warenausgang zu den Kunden von Keller & Kalmbach. Zudem gibt es in der Halle einen neuen Bereich für das Umpacken, Sortieren und die Set-Bildung sowie eine Waschanlage und eine Regalanlage für Leerbehälter. Durch die Auslagerung der Stapelarbeit der bis zu 20 kg schweren Behälter an den Roboter erfolgte auch eine wesentliche Verbesserung der Arbeitsbedingungen für die Mitarbeiter dank ihrer Entlastung von der schweren physischen Arbeit. Dies führte ebenfalls zu einer Zunahme des gesamten Umschlags.

Ein weiteres Highlight ist das Kartondirekthandling: Bis zu 240 Tonnen Waren kommen täglich am Wareneingang an und werden dann an 12 Arbeitsplätzen in Kartons oder Kanban-Behälter umgefüllt oder auf Trägerpaletten gestellt. Dies ist notwendig, da die Ladungsträger der Lieferanten qualitativ nicht den Ansprüchen eines Automatiksystems entsprechen (zum Beispiel Containerware). Zudem dient die Umverpackung auch der Möglichkeit der Qualitäts- und Mengenprüfung. Im Falle eines Brandes weichen die Kartons durch, so dass die Brandlast verringert und die Sicherheit im Lager erhöht wird.

Verdopplung der Gesamtleistung

Ein wesentlicher Vorteil der von Jungheinrich erfolgreich geplanten und durchgeführten Erweiterung des Zentrallagers besteht darin, dass die Baumaßnahmen im laufenden Betrieb, ohne Beeinträchtigung des Tagesgeschäfts stattfinden konnten, das heißt, die Anlage wurde zu keinem Zeitpunkt für die Umbauarbeiten stillgelegt. Zudem waren 40 Prozent der Erweiterungs-Palettenkapazität nach nur sechs Monaten für den Kunden voll nutzbar, also vollständig in das Tagesgeschäft integriert.

Neben der schieren Größe beeindruckt die Komplexität der gesamten Anlage mit den Rechen- und Datenbankprozessen im Hintergrund. Die Steuerung der Einzelgewerke, die Schnittstelle zum ERP-System und die Steuerung der Logistikprozesse durch das Jungheinrich WMS funktionieren reibungslos.

Weitere Highlights

- Skalierbarkeit: Die Möglichkeit für eine weitere Erweiterung ist nach wie vor vorhanden und vorbereitet, um den Kunden auch im weiteren Wachstum zu unterstützen.

- Ausfallsicherheit: Auskreuzen des Bestandes mit dem Neubau zu zwei redundanten Systemen (zwei separate Loops bei AKL und Palettenlager).

- Leistungsoptimierung: Gezielte Entkopplung von Funktionsbereichen mittels Pufferblöcken zur Maximierung der Leistung der Funktionsbereiche.

- Arbeitsergonomie: Die Kommissionierarbeitsplätze sind ergonomisch ausgerichtet und so ausgelegt, dass die Mitarbeiter keine Lasten über 15 kg heben müssen, meist nur Gewichte unter 5 kg.

Wie eingangs bereits erwähnt, wurde dank der Erweiterung des Zentrallagers nicht nur die Lager- und Logistikfläche von insgesamt 10.000 m2 auf 18.500 m2 fast verzweifacht. Auch die Leistung der gesamten Anlage konnte dadurch verdoppelt werden.

Live extension of Keller & Kalmbach’s central warehouse

Jungheinrich AG

IFOY category

Integrated Warehouse Solution

Summary

As general contractor for the implementation of the technical solution, Jungheinrich was responsible for the extension of Keller & Kalmbach’s central warehouse, which was built in 2008. Keller & Kalmbach is one of the leading C-parts management suppliers. As a result, the company’s storage capacity as well as the entire system performance was doubled. The biggest challenge was to seamlessly implement the new equipment into the existing system, without disrupting on-going operations.

Customer

Keller & Kalmbach

Realisation Phase

From: 2015-01-26

To: 2016-10-05

Investment

-

Case Study

Leading supplier of C-parts management

Keller & Kalmbach was founded in Munich in 1878 as a wholesaler for screws and blacksmithing supplies and today belongs to the leading wholesalers for connection and fastening technology. With about 800 employees, Keller & Kalmbach generated €270 million in sales in 2016. That is almost twice as much as in 2009, when the first construction phase of the new central warehouse in Hilpoltstein was built under Jungheinrich project management.

Central warehouse expansion for optimisation of distribution logistics

Keller & Kalmbach’s strong focus on C-parts management for industrial customers posed special demands on the intralogistics processes within the warehouse for goods to be delivered to customers at the right time, to the right place and in the right quantity. This resulted in larger storage volumes and an increased diversity of items, which meant that storage space became increasingly scarce. Consequently, in 2008, the management decided to build a new central warehouse and – following continued growth – to extend it in 2014. As general contractor, intralogistics expert Jungheinrich was responsible for planning, project configuration and implementation of both construction phases of the intralogistics system. In October 2016, the extension was finalised and handed over to the customer.

Complex planning and assembly

As future growth and, thus, the possibility for a storage extension had already been considered in the initial planning of the project, it was possible to implement the extension during on-going operation. Nevertheless, the extension of conveyors while operations were in progress was very complex, in terms of both planning and assembly. New conveyor systems and two pallet lifts had to be installed in the confined space of the existing warehouse. The construction and test phase required very precise coordination. On the one hand, any negative impact on any operations had to be avoided at any time and, on the other hand, it was absolutely necessary to meet all deadlines. Despite all this, early commissioning of individual, already finished parts of the new warehouse was possible. At the same time, the extension was designed to accommodate flexible scaling of the system in terms of storage space as well as logistics processes, by setting up, for example, a preparation for another order-picking robot.

In the first phase of construction, the central warehouse was divided into four areas. These were a high-bay warehouse (HBW) with more than 35,000 pallet spaces and five aisles, a mini-load warehouse (mini-load) for more than 155,000 cartons in eight aisles as well as a mini-load for 8,000 trays and a warehouse for bulky goods. The total area amounted to approx. 10,000 m2. The warehouse layout was designed in such a way that it would be possible to respond to future developments with extensions. The Jungheinrich Warehouse Management System (WMS) controls these areas as well as the complex order-picking processes. One special feature was the order-picking system, which works according to the 'goods to operator' principle using ergonomically designed, combined workstations for picking trays, cartons and pallets. Here, the corresponding conveyor system runs from the HBW and the two mini-loads on several levels. Thus, a high degree of flexibility is achieved by goods and containers being supplied automatically. Using the item weight recorded in the master data, the Jungheinrich WMS recognises the total weight of the order and automatically requests the provision of appropriate dispatch units, be it cartons or pallets. As a result, order-picking performance increased to 160 picks per hour and workstation.

Fast and efficient order picking of customer totes

In the second phase of construction, the HBW was extended by a total of five aisles, adding another 37,450 pallet spaces. In early 2016 followed the expansion of the mini-loads for cartons by an additional six aisles for another 133,770 cartons as well as the construction of a new tray warehouse for 15,000 customer-specific trays. Simultaneously, the entire conveyor technology was extended to increase capacity and, thus, order-picking output was doubled. The development work opened up the opportunity utilise further optimisation potential by implementing innovative, intelligent technologies for automated palletisation in the form of a palletising robot. The result consists of eight ergonomic workstations connected via conveyor systems with the small parts warehouse and also via several levels of structural steel platforms with the HBW. Items ordered by customers via EDI (Electronic Data Interchange) are counted off from storage cartons here and packaged directly into the customer totes. Once the delivery unit is full, it is labelled, placed on a tray and buffered in an order-picking unit until order picking for all the units of that customer order is complete. Then, palletising software calculates the layer formation for the palletising robot, transferring to the Jungheinrich WMS the order in which the totes have to be retrieved from the order-picking unit onto a buffer track. Thanks to its innovative, flexible load-handling attachment, the palletising robot is able to grip, lift and stack different types of totes. It achieves an output of 500 totes/units per hour.

Palletising using a robot

Owing to the, order picking has become much more flexible because operators no longer have to pick in the same order in which goods are placed on the pallet. So even large orders that come in unexpectedly can be order-picked at several workstations in parallel with the workload evenly distributed to the stations. In this manner, approximately 150 tons of goods with about 10,000 pick positions in cartons, totes or open-fronted storage boxes pass through shipping each day on their way to the customers of Keller & Kalmbach. There is also a new area in the hall for repacking, sorting and forming sets as well as a washing system and a rack system for empty containers. By outsourcing stacking operations of heavy goods weighing up to 20 kg, there was a significant improvement of the employees’ work conditions, as they were relieved of the physically strenuous work. This also resulted in an increase of the warehouse’s total throughput.

A further highlight is the direct handling of cartons: Up to 240 tons of goods enter the incoming goods area every day and are processed at 12 workstations, being repacked in cartons and Kanban containers or placed on carrier pallets. This is necessary, as most load carriers from suppliers do not meet the qualitative requirements of an automated system, such as container goods. Repackaging also facilitates quality and quantity management. In case of a fire, these cartons do not burn but melt, thus reducing the fire load and increasing operating safety in the warehouse.

Doubled performance of the entire system

One of the key advantages of the central warehouse extension successfully planned and implemented by Jungheinrich is that construction occurred during on-going operation without interfering with day-to-day business. This means, at no point in time was it necessary to close down the facility due to construction. Furthermore, 40 percent of the pallet capacity achieved by the extension were fully available to the customer after only 6 months, meaning completely integrated in day-to-day business.

In addition to the sheer scale, the complexity of the overall system with computing and database processes in the background is impressive. Controlling of individual functions, the interface to the ERP system and controlling of logistics processes by the Jungheinrich WMS all work flawlessly.

Further highlights

- Scalability: There is room for another extension to continue supporting the customer in future developments.

- Reliability: The new storage systems enable repositioning of stocks to two redundant systems (two separate loops at the ASW and pallet storage).

- Optimised performance: Targeted decoupling of functional areas using buffer blocks to maximise performance in these areas.

- Ergonomic workplace: The order-picking workstations are ergonomically designed to reduce the operator workload. They no longer need to lift loads of more than 15 kg, primarily under 5 kg.

As indicated above, the extension of the central warehouse resulted not only in a significant increase of storage space from 10,000 m2 to about 18,500 m2. It also enabled the doubling of the entire system’s performance.