Thilo Jörgl

LAND

Deutschland

MAGAZINE

LOGISTIK HEUTE

VERLAG

HUSS-VERLAG GmbH

SPEZIALGEBIETE

Supply Chain Management

Logistikimmobilien

Flurförderzeuge, Lager-/Fördertechnik

Internationale Fachmessen

KONTAKT

Joseph-Dollinger-Bogen 5

D - 80807 München

Tel.: +49 (0)89 32391-218

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.logistik-heute.de

www.huss.de

MULTIplus Fachboden

Gebr. Schulte GmbH & Co. KG

IFOY-Kategorie

Special of the Year

Zusammenfassung

Die MULTIplus Fachböden von Schulte Lagertechnik bieten dem Kunden mit ihrer 25 mm-Kantenhöhe in Kombination mit dem Schulte 25 mm-Raster der T-Profile eine optimale Ausnutzung der Lagerfläche. Dabei ist der MULTIplus150 der MULTIplus Familie der erste Fachboden auf dem Markt, der bei einer Kantenhöhe von nur 25 mm eine Tragkraft von 150 kg hat. Mit der neu entwickelten Fachbodenbreite von 1.500 mm können jetzt besondere Anforderungen realisiert werden, zum Beispiel für große E-Commerce Lager.

Beschreibung

- Fachboden für Fachbodenregale-Stecksystem

- Die MULTIplus Fachböden sind mit von Kantenhöhen 25 mm und 40 mm erhältlich

- Die MULTIplus Fachböden können Fachlasten von 85 kg bis 330 kg realisieren

- Die Belastbarkeiten der Fachböden lassen sich durch die Stanzung in den Frontkanten sofort erkennen

- Fachlast von 150 kg bereits bei nur 25 mm Kantenhöhe und 1.500 mm Fachbreite

- Durch den optionalen Einsatz von Unterzügen lassen sich die Fachlasten noch zusätzlich bis 410 kg steigern. Ein nachträglicher Einbau ist jederzeit möglich

- Fachböden von Schulte Lagertechnik sind in vier verschiedenen Breiten und in einer Vielzahl von Tiefen erhältlich. Dies ermöglicht eine optimale Anpassung an die vorhandene Lagerfläche und das Lagergut

- Umweltfreundliche Verbindungstechnik: Durchsetzfugen statt Schweißen

- Systemlochung zum leichten Anbringen von Zubehör wie zum Beispiel Stecktrennbleche oder Draht-Steckgitter. Der nachträgliche Einbau ist jederzeit möglich

- Zusätzliche Aussteifung durch Materialverdopplung an den Auflagenkanten durch einfaches Stecken in die Fachbodenträger

- Maximale Stabilität durch Führen des Kastenprofils bis in die Ecken

- Hohe Stabilität durch dreifache Abkantung des Materials in Tiefenrichtung

- Transportsicherung durch Stapelnocken. Dadurch ist weniger Verpackungsmaterial notwendig

- Optimierte Kastenform erhöht die Tragkraft je Fachboden um bis zu 25%

- Steigerung der Lagerkapazität durch mehr Fachböden. Beispiel: Werden 25 MULTIplus150 Fachböden mit einer 25 mm Kantenhöhe und einer Tragkraft von 150 kg gestapelt, ergeben diese eine Höhe von 625 mm. Werden hingegen 25 branchenübliche Fachböden mit einer 40 mm Kantenhöhe und einer Tragkraft von 150 kg gestapelt, ergeben diese eine Höhe von 1.000 mm

Bewerbungsdaten

Innovation

• Der MULTIplus Fachboden wurde weiterentwickelt und ist jetzt auch mit 1.500 mm Fachbreite erhältlich

• Mit der neuen Fachbodenbreite können die neuen Anforderungen des Marktes für zum Beispiel große E-Commerce Lager realisiert werden. Hierbei ist die Kommissionierung per Hand von beispielsweise Schuhen etc. mit Hilfe des MULTIplus Fachboden einfacher und effizienter

• Ideal für breites und sperriges Lagergut

• Steigerung der Lagerfläche durch weniger T-Profil-Rahmen

• Optimaler Zugriff auf das Lagergut

• Alle Vorteile des Stecksystems auf großer Spannweite nutzbar

Marktrelevanz

- Hohe Relevanz für die Lager- und Logistikbranche, da der MULTIplus150 von Schulte der erste Fachboden mit einer Fachlast von 150 kg bei einer Kantenhöhe von 25 mm ist

- Steigerung der Lagerkapazität durch mehr Fachböden aufgrund der hohen Tragkraft trotz niedriger Kantenhöhe

- 1.500 mm Fachbreite ist ideal für breites und sperriges Lagergut. Somit können die Anforderungen, zum Beispiel für große E-Commerce Lager realisiert werden

Hauptvorteile für den Kunden

Der MULTIplus Fachboden von Schulte ist mit der neuen 1.500 mm Fachbreite eine effiziente Innovation. Durch seine hohe Tragkraft trotz niedriger Kantenhöhe verspricht der MULTIplus eine Steigerung der Lagerkapazität und ein enormes Einsparpotenzial für den Kunden.

Technische Daten

Video: http://www.youtube.com/watch?v=C8z062If5rk

IFOY Test

| Truck Name | Schulte Lagertechnik |

| Truck Type | MULTIplus |

| Date of Test | IFOY 2018 |

Testbericht

Die MULTIplus-Regale von Gebr. Schulte sehen auf den ersten Blick vielleicht nicht so besonders aus. Dies schmälert jedoch nicht die Tatsache, dass der Anwendernutzen groß ist. Die Regale ermöglichen es, die Lagerdichte um mehr als 30 Prozent zu erhöhen. Das Geheimnis liegt in der Konstruktion der Regalböden in Kombination mit den seitlichen Regalstützen.

Dank der einzigartigen Konstruktion, bei der das Profil des Bodens tiefer im Inneren liegt, sind die Regalböden dünner als bei herkömmlichen Lösungen. Wo die meisten Regalböden auf dem Markt 40 mm dick sind, hat die Variante von Gebr. Schulte mit einer Tragfähigkeit von 150 kg eine Dicke von nur 25 mm.

Da das Einhängeraster der Regalstützen ebenfalls einen Abstand von 25 mm hat, können die Regalböden zudem in beliebiger Höhe fixiert werden. Der Leerraum im Regal wird so auf ein Minimum reduziert.

Obwohl die Regalböden dünner sind als die meisten Konkurrenten, ist die Menge des verwendeten Stahls aufgrund des tieferen Innenprofils ähnlich. Der Kaufpreis pro Regal ist damit vergleichbar. Die Endinvestition pro Quadratmeter ist zwar etwas höher, da mehr Regale auf der gleichen Fläche platziert werden können. Diese Mehrkosten überwiegen jedoch immer die wesentlich höheren Kosten, die sonst notwendig wären, um die gleiche Menge an Artikeln auf einer größeren Fläche zu lagern.

Die MULTIplus-Familie verfügt über vier Regaltypen mit Tragfähigkeiten von 85, 150, 250 und 330 kg und Dicken von 25, 25, 40 und 40 mm. Mit den Regalen kann ein vierstöckiges Lagersystem aufgebaut werden.

Verschiedene Ausführungsvarianten und Systemzubehör stehen zur Verfügung, so dass für jeden Kundenwunsch eine passende Lösung geschaffen werden kann.

IFOY Testfazit:

Eine effiziente Logistik erfordert eine optimale Ausnutzung der vorhandenen Flächen. Vor allem bei flächenintensiven oder wachsenden Produktpaletten zum Beispiel im E-Commerce, existieren selten Erweiterungsmöglichkeiten für zusätzliche Regale. Gebr. Schulte bietet mit der MULTIplus-Familie eine höchst interessante Alternative. Dank ihres einzigartigen Designs bieten die dünneren Fachböden eine ähnliche Tragfähigkeit, sind aber absolut platzsparend.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Fachbodenregale sind die Standardlösung für die manuelle Kommissionierung in vielen Bereichen schlechthin. Die oft große Anzahl der installierten Regale geht üblicherweise mit einer hohen Preissensitivität einher, die zu einer weit verbreiteten Kostenoptimierung der Ausführung geführt hat. Diese zeigt sich insbesondere in der Aussteifung der Regalböden, die bei den gängigen Marktlösungen eine zweifache Biegekante (offenes Profil) aufweisen.

Schulte Lagertechnik geht mit der MULTIplus-Reihe bewusst einen anderen Weg. Im Kern steht hier ein dreifach gebogenes und verpresstes Profil für den Regalboden. Daraus resultieren eine erhöhte Steifigkeit, eine erhöhte Traglast und ein Profil mit geringer Bauhöhe.

Kundennutzen

Der Kunde kann ein Fachbodenregal in hoher Qualität auf seine speziellen Bedürfnisse maßgeschneidert gestalten. Es ermöglicht eine gute Nutzung des vorhandenen Raums, eine vielstufige Einstellmöglichkeit und schnelle Anpassbarkeit. MULTIplus ist ein Top-Produkt und besonders vorteilhaft zur Lagerung und Kommissionierung überwiegend schwerer Produkte. Aufgrund der Marktdynamik ist eine preisorientierte Bewertung schwierig.

Neuheitsgrad

Die konkrete Ausführung und die Kombination der verwendeten, durchaus innovativen Fertigungsverfahren können als neu eingestuft werden. Solche "High-End"-Produkte sind aus zuvor genannten Gründen auf dem Markt spärlich vertreten.

Funktionalität / Art der Umsetzung

Die technische Umsetzung erfolgte mit außerordentlich hoher Detailtiefe in bemerkenswerter Qualität.

|

Marktrelevanz |

Ø |

|

Kundennutzen |

+ |

|

Neuheits- / Innovationsgrad |

+ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

MULTIplus shelf

Gebr. Schulte GmbH & Co. KG

IFOY category

Special of the Year

Summary

The MULTIplus shelves from Schulte Lagertechnik, with their 25 mm edge height in combination with the Schulte 25 mm grid of T-profiles, offer the customer optimum utilisation of storage space. The MULTIplus150 of the MULTIplus family is the first shelf on the market with an edge height of only 25 mm and a load capacity of 150 kg. With the newly developed shelf width of 1,500 mm, special requirements can now be met, for example for large e-commerce warehouses.

Description

- Shelf for boltless shelving system

- MULTIplus shelves are available with edge heights of 25 mm and 40 mm.

- MULTIplus shelves can handle shelf loads from 85 kg to 330 kg

- The load-bearing capacity of the shelves can be recognised immediately by the punching in the front edges

- Shelf load of 150 kg already with only 25 mm edge height and 1,500 mm shelf width

- With the optional use of beams, the shelf loads can be increased by up to 410 kg. Retrofitting is possible at any time

- Shelves from Schulte Lagertechnik are available in four different widths and depths. This enables an optimal adaptation to the existing storage area and the stored goods

- Environmentally friendly joining technology: push through joints instead of welding

- System perforation for easy attachment of accessories such as plug-in blanks or wire mesh. Retrofitting is possible at any time

- Additional stiffening by doubling the material at the support edges by simply plugging into the shelf supports

- Maximum stability by guiding the box profile into the corners

- High stability due to triple bending of the material in depth direction

- Transport security by means of stacking cams. Therefore less packaging material is required

- Optimized box shape increases the load-bearing capacity per shelf by up to 25%

- Increased storage capacity due to more shelves. Example: If 25 MULTIplus150 shelves with an edge height of 25 mm and a load capacity of 150 kg are stacked, they result in a height of 625 mm. If, on the other hand, 25 shelves with an edge height of 40 mm and a load-bearing capacity of 150 kg are stacked, they result in a height of 1,000 mm

Entry Data

Innovation

- The MULTIplus shelf has been further developed and is now also available with 1,500 mm shelf width

- With the new shelf width, the market's new requirements for large e-commerce warehouses, for example, can be met. In this case, picking by hand of shoes, etc. is easier and more efficient with the help of the MULTIplus shelf

- Ideal for wide and bulky goods

- Increased storage area due to fewer T-profile frames

- Optimum access to the stored goods

- All advantages of the connector system can be used over a wide range of applications

Marktet relevance

- High relevance for the warehousing and logistics sector, since Schulte's MULTIplus150 is the first shelf with a shelf load of 150 kg and an edge height of 25 mm

- Increased storage capacity thanks to more shelves due to the high load-bearing capacity despite low edge height

- 1,500 mm compartment width is ideal for wide and bulky goods. This means that the requirements, for example for large e-commerce warehouses, can be met

Main customer benefits

With the new 1,500 mm shelf width, Schulte's MULTIplus shelf is an efficient innovation. Thanks to its high load-bearing capacity despite its low edge height, the MULTIplus promises an increase in storage capacity and enormous savings potential for the customer.

Technical data

Video: http://www.youtube.com/watch?v=C8z062If5rk

IFOY Test

| Truck Name | Schulte Lagertechnik |

| Truck Type | MULTIplus |

| Date of Test | IFOY 2018 |

Test Report

The MULTIplus shelves from Gebr. Schulte may not look so special at first glance. However, this does not diminish the fact that the user benefits are great. The racks make it possible to increase the storage density by more than 30 percent. The secret lies in the construction of the shelves in combination with the lateral frames.

Thanks to the unique construction, where the profile of the shelf is deeper inside, the shelves are thinner compared to conventional solutions. While most shelves on the market are 40 mm thick, the Gebr. Schulte variant with a load capacity of 150 kg has a thickness of only 25 mm.

Since the shelf grids of the racks also have a distance of 25 mm, the shelves can be fixed at any height. The empty space on the shelf is thus reduced to a minimum.

Although the shelves are thinner than those of most competitors, the amount of steel used is similar due to the deeper internal profile. The purchase pricing per shelf is therefore comparable. The final investment per square meter is somewhat higher, as more shelves can be placed on the same area. However, these additional costs always outweigh the much higher costs that would otherwise be necessary to store the same quantity of articles in a larger area.

The MULTIplus family has four types of shelving with load capacities of 85,150,250 and 330 kg and thicknesses of 25,25,40 and 40 mm. The racks can be used to set up a four-story storage system.

Various design variants and system accessories are available so that a suitable solution can be created for every customer requirement.

IFOY test verdict:

Efficient logistics requires optimum utilization of the available space. Particularly in the case of space-intensive or growing product ranges, for example in e-commerce, there are rarely expansion possibilities for additional shelves. With the MULTIplus family, Gebr. Schulte offers a highly interesting alternative. Due to their unique design, the thinner shelves offer a similar load-bearing capacity yet are extremely space-saving.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

Shelving racks are the standard solution for manual order picking in many areas. The often-large number of shelving units installed is usually accompanied by high price sensitivity, which has led to a widespread cost optimization of the execution. This is particularly evident in the stiffening of the shelves, which have a double bending edge (open profile) in common market solutions.

Schulte Lagertechnik deliberately takes a different approach with the MULTIplus series. The core of the system consists of a triple curved and pressed profile for the shelf, which results in increased stiffness, increased load capacity and a profile with low overall height.

Customer Benefit

The customer can design a high quality shelf rack tailored to his special requirements. It allows a good use of the available space, multi-step adjustment and quick adaptability. MULTIplus is a top product and is particularly advantageous for storage and order picking of predominantly heavy products. Due to the market dynamics, a price-oriented valuation is difficult.

Degree of Novelty

The specific design and the combination of the innovative manufacturing processes used can be classified as new. Such "high-end" products are rarely represented in the market for the aforementioned reasons.

Functionality / Type of Implementation

The technical implementation was carried out with an extraordinarily high level of detail and remarkable quality.

|

Market relevance |

Ø |

|

Customer benefit |

+ |

|

Degree of novelty / innovation |

+ |

|

Functionality / Type of implementation |

++ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

Counter Balanced Truck

Nominierungen

ECB50C

|

RX 20

|

Warehouse Truck

Nominierungen

EZS 7280

|

OPX-L 16

|

ECE 225 mit easyPILOT Follow

|

Wegard Trail

|

Integrated Warehouse Solution

Nominierungen

Keller & Kalmbach

|

migrolino

|

Special of the Year

Nominierungen

Batterieladesystem SLH300

|

STILL EASY Drive

|

MULTIplus Fachboden

|

Kran und Hebezeug

Nominierungen

MK 140

|

|

RX 20

STILL GmbH

IFOY-Kategorie

Counter Balanced Truck

Zusammenfassung

Der neue Elektrostapler RX 20 für Tragfähigkeiten von 1,4 bis 2,0 Tonnen ist eine kompakte, leistungsfähige und dabei energieeffiziente Baureihe mit höchster Reichweite. Es ist die erste Baureihe im Premium-Segment, die Batterien der Schaltung A und B nutzen kann. Das macht ihn bei vorhandenen Batteriepools sehr flexibel und kann die Anzahl der benötigten Batterien verringern. Kunden sind zukunftsfähig für neue Batterietechnologien mit größeren Batteriekapazitäten durch Ausnutzung des gemeinsamen A+B Batterieraumes.

Beschreibung

Der RX 20 ist ein effizientes Energiebündel, das mit bester Verfügbarkeit überzeugt. Er ist ideal für maximale Einsatzzeiten in Handel, Industrie und Logistik. Der neue RX 20 ist äußerst kompakt und wendig. Das macht ihn interessant für Branchen, in denen es auf geringe Arbeitsgangbreiten in engen Fahrwegen ankommt, etwa in Getränke- und Baustoffmärkten, in der Lagervorzone bei der Be- und Entladung von LKW oder Containern sowie in Blocklagern.

Die Baureihe RX 20 ist ideal für Betreiber, die einen Allzweckstapler im Innen- und Außeneinsatz kombiniert mit einer hohen Umschlagleistung oder guten Steigfähigkeit auf Rampen benötigen. Er eignet sich auch für schnelle Materialtransporte für längere Fahrstrecken bis zu mehreren hundert Metern. Seine maximale Fahrgeschwindigkeit beträgt dabei 20 km/h. In sein Arbeitsspektrum gehören daher auch weitläufige Lager- oder Produktionsbereiche.

Er ist besonders attraktiv für Betreiber beziehungsweise Staplerfahrer, die Wert auf einen hochwertigen Fahrerarbeitsplatz legen.

Insgesamt ist der RX 20 das ideale Fahrzeug für den schnellen Umschlag an zahlreichen Einsatzorten, zum Beispiel für den Warenein- und ausgang in der Logistik (Speditionen), im Maschinenbau oder der Automobilindustrie für einen harten Zwei- oder Dreischichteinsatz, als Bereitstellungsfahrzeug in Produktionsstraßen, in Getränke-, Obst- und Gemüselagern der Lebensmittelindustrie, für LKW-Be- und Entladung, Container und Drive-In-Regale.

IFOY Test

| Truck Name | STILL |

| Truck Type | RX20 Li-ion |

| Date of Test | 02.02.2018 |

Testbericht

Still hat vor kurzem den komplett erneuerten Elektro-Gabelstapler RX 20 vorgestellt. Der Newcomer ist kompakter, präziser und ergonomischer. Er bietet zudem eine bessere Performance und ist mit intelligenten Assistenzsystemen ausgestattet. Die neue RX 20 Serie verfügt über insgesamt 13 Varianten und ist für Lasten von 1,4 bis 2 Tonnen mit einem Lastschwerpunkt von 500 mm ausgelegt.

Der Stapler verfügt über ein völlig neues Antriebsmodul, das zwei gekapselte, wartungsfreie Drehstrom-Traktionsmotoren mit aktiver Kühlung und eine neue Umrichtergeneration integriert. Das Ergebnis ist eine hohe und zuverlässige Leistung, auch auf Rampen.

Mit nur einem Knopfdruck kann der Anwender zwischen Energieeffizienz und maximaler Umschlagleistung wählen. Auf diese Weise liefert der Stapler immer die Leistung, die für eine bestimmte Anwendung erforderlich ist. Auch Geschwindigkeit, Beschleunigung und elektrisches Bremsverhalten lassen sich bei Richtungswechsel für jedes Fahrprogramm beliebig einstellen.

Bei Vierrädern ermöglicht eine Kombi-Pendelachse auch schmale Gänge bequem zu befahren. Die Gangbreite der Dreiräder kann bis zu 29 mm schmaler sein als bei ihren Vorgängern. Der Platzgewinn bei den Vierrad-Elektrostaplern beträgt 171 mm.

Die serienmäßigen 48 Volt Elektro-Gabelstapler können jetzt mit 625 Ah Batterien in A- oder B-Schaltung ausgestattet werden, so dass bestehende Batteriepools weiter genutzt werden können. Neue Technologien, wie Lithium-Ionen-Batterien, können ebenfalls integriert werden. Wie bei den Vorgängermodellen ist der schnelle und einfache seitliche Batteriewechsel mit einem Gabelhubwagen ein großer Anwendernutzen.

Auch der Mast wurde optimiert, in dem Still smart lifting mit optimaler Sicht kombiniert. Die Hubzylinder sind hinter den Profilen angeordnet, so dass der Bediener eine gute Sicht durch und entlang des Mastes hat. Darüber hinaus wurde das Schutzdach für eine optimale Rundumsicht angepasst, die ein schnelles und sicheres Ein- und Auslagern auch in größeren Höhen ermöglicht.

Trotz der kompakten Abmessungen des RX 20 bietet der Arbeitsplatz dem Bediener viel Bewegungsfreiheit. Die Einstiegshöhe wurde um etwa 60 mm reduziert, ist aber nach Ansicht des Test-Teams immer noch recht hoch, da die Stufe weggefallen ist. Der Fußraum ist sehr geräumig. Still hat der Geräuschpegel der Stapler weiter abgesenkt. Vor allem das Geräusch der Hub- und Lenkungspumpe ist deutlich leiser als zuvor.

Die neu entwickelte Anzeige- und Bedieneinheit Still EASY Control bietet ein vollgrafisches Farbdisplay mit automatischer Helligkeitsregelung. Das Display liefert dem Fahrer alle notwendigen Informationen auf einen Blick, wie zum Beispiel Fahrgeschwindigkeit, Neigungswinkel des Mastes, Batteriestatus und Stromverbrauch. Eine Fahrtrichtungsanzeige auf dem Display erhöht die Umschlagleistung und Sicherheit.

Zahlreiche Zusatzfunktionen, wie etwa die Anzeige des Stabilitätszustands auf dem Display und die Geschwindigkeitsreduzierung bei angehobenen Gabelzinken, erhöhen die Sicherheit und tragen zu einem präzisen Lasthandling bei. Der Neigungswinkel der Gabel ist ebenfalls sichtbar. Per Knopfdruck kann der Fahrer automatisch eine horizontale Gabelposition wählen.

IFOY Testfazit:

Nach Ansicht des Test-Teams ist der Still RX 20 der neue Maßstab in diesem beliebten Segment. Der Stapler ist unglaublich leise, lässig und leicht zu bedienen. Die Rundumsicht ist gut und der Arbeitsraum großzügig für einen so kompakten Stapler. Die Still EASY Control Anzeige setzt ebenfalls Maßstäbe. Energieeffizienz und Produktivität werden perfekt miteinander kombiniert. Der Li-Ion Akku bietet Wartungskomfort und die Möglichkeit von Zwischenladungen. Mit der großen 931 Ah Li-Ion Batterie sind im Maximalbetrieb nahezu 14 Stunden möglich, im Eco-Betrieb 18.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / 8 hrs) | 408 | 371 | 8.5 |

| Productivity Eco mode (Pallets / 8 hrs) | 361 | 354 | 7 |

| Energy level Max mode (kWh / 100 plts) | 7.56 | 10.6 | 8.5 |

| Energy level Eco mode (kWh / 100 plts) | 6.6 | 8.9 | 9 |

| Driving speed with load (km/h) | 18.95 | 14.15 | |

| Lifting speed with load (cm/s) | 65.1 | 40.2 | |

| Acceleration speed (time for 27,2 meters) | 7.7 | 9.2 | |

| Average based on 5 year history |

Averages soft facts

| First impression | 8.60 |

| Load Safety | 7.00 |

| Entry to truck | 6.86 |

| Seat & Sit position | 8.00 |

| Legg Space | 8.50 |

| Activate truck | 9.00 |

| Hydraulics | 8.63 |

| Steering | 7.86 |

| Sight | 8.75 |

| Driving acceleration | 8.60 |

| Driving braking | 8.33 |

| Driving & Turning | 7.67 |

| Parking truck | 7.86 |

| Safety elements | 8.25 |

| General after test | 8.75 |

| Sustainability | 8.00 |

| Total average soft facts | 8.17 |

| Total productivity | 7.75 |

| Total Energy consumption | 8.75 |

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Die Gabelstaplerfamilie Still RX 20 wird elektrisch angetrieben, beinhaltet Fahrzeuge mit einer Tragfähigkeit von 1,4 t bis 2,0 t (IFOY-Fahrzeug: Dreiradstapler mit 1,6 t Tragfähigkeit; Ausstellungsgerät: Vierradstapler mit 2,0 t). Die Hubhöhe kann bis zu 7,5 m erreichen, wodurch alle typischen Aufgaben abgedeckt sind. Bei dem elektrischen Antrieb handelt es sich um eine Antriebsart mit der größten Bedeutung, wodurch ein größerer Kundenkreis angesprochen wird. Eine signifikante technische Verbesserung dieser Fahrzeugklasse macht sich an der Zufriedenheit der Kunden deutlich bemerkbar. Mit der neuen Generation der RX 20-Familie wird eine konsequente Verbesserung der bestehenden Technik der Premiumklasse vorangetrieben. Die Relevanz kann daher als sehr hoch eingestuft werden, da diese Innovation allen Kunden Vorteile bietet.

Kundennutzen

Den Kundennutzen durch einen Umstieg auf die neue Fahrzeuggeneration erachten wir als hoch. Vor allem die Verbesserungen an der Kabine erhöhen die Sicherheit. Der Fahrerarbeitsplatz ist sehr ergonomisch gestaltet. Eine genaue Einschätzung der Gabelzinkenposition mindert das Risiko für Beschädigungen der Last und des Gerätes. Diese Funktion, wie auch viele andere, sind als Zusatzfunktionen erhältlich. Die Kompatibilität mit den Batterien in der A- und B-Schaltung bringt hingegen im Wesentlichen Nutzen für große Betreiber, die einen umfangreichen Batterienpool für diverse Geräte unterhalten. Durch den Umstieg zur Lithium-Ionen-Technologie können solche Batteriepools insgesamt eingespart werden. Eine Option der Lithium-Ionen-Technologie, die bei dieser Generation als Option angeboten wird, bietet zahlreiche Vorteile und ermöglicht die Zwischenladung sowie eine bessere Ausnutzung der Batteriekapazität. Eine Option zum späteren Umstieg auf eine Lithium-Ionen-Batterie wird ebenfalls angeboten. Ein schnellerer und einfacherer Batteriewechsel mit einem hydraulischen Batterieauszug kann in Schichtbetrieben einen deutlichen Vorteil bieten. Die höhere maximale Fahrgeschwindigkeit könnte für einige Nutzer mit dominanten Fahrstrecken einen Vorteil bieten. An der Laderampe werden solche Geschwindigkeiten praktisch nur selten erreicht. Das elektronische Stabilisierungssystem zur Sicherstellung der dynamischen Standsicherheit gehört bei dieser Generation zur Standardausstattung aller Modelle. Ein 1,4 t Stapler mit einer großen Batterie kann vielen kleinen Unternehmen einen Nutzen bringen, bei denen eher kleinere Lasten bewegt werden.

Neuheitsgrad

Verwendung von Batterien in A- und B- Schaltung stellt eine Innovation dar. Einen Batterieraum für die wahlweise Nutzung von Blei-Säure-Batterien mit Schaltung A oder Schaltung B in einem kompakten Gegengewichtsstapler vorzusehen, ist eine bemerkenswerte technische Leistung. Durch die Nutzung der Drehschemellenkung an 4-Rad-Staplern kann die Wendigkeit der Geräte deutlich verbessert werden. Solche Ausführungen sind von anderen Herstellern schon bekannt, jedoch meist nicht als Standardausstattung. Das übersichtliche Bedienpanel stellt eine konsequente Weiterentwicklung dar. Die Fahrgeschwindigkeit von 20 km/h bei 3-Rad-Staplern ist eine Innovation, da diese meistens schon bei 16 km/h aus Sicherheitsgründen gedrosselt werden.

Ein Übergang zur Lithium-Ionen-Technologie spiegelt den Trend der letzten Jahre wieder und stellt eine Innovation dar, die für den Kunden mehr Sicherheit und Leistung bringt. Die Wahl- und Umstiegsmöglichkeit zwischen der Blei-Säure- und der Lithium-Ionen-Batterien bietet Kunden zusätzliche Wahlfreiheit. Entscheidet sich dieser für die bewährte Bleibatterie, kann mithilfe eines hydraulischen Batterieauszuges der Wechsel erleichtert werden. Die Nachrüstung lässt sich einfach durchführen.

Funktionalität / Art der Umsetzung

Die neue Generation der Still RX 20-Familie stellt eine konsequente Weiterentwicklung der bestehenden Reihe dar, welche ein breites Anforderungsspektrum abdeckt. Durch eine sehr breite Palette können Kunden eine Lösung finden, die zu dem jeweiligen Unternehmen passt. Die Umsetzung der Fahrzeuge entspricht, wie gewohnt, dem Premium-Segment.

|

Marktrelevanz |

++ |

|

Kundennutzen |

+ |

|

Neuheits- / Innovationsgrad |

+ |

|

Funktionalität / Art der Umsetzung |

++ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Bewerbungsdaten

Gerätetyp

| Gegengewichtsstapler |

Technische Daten (alle Geräte)

| Antrieb | Elektro |

| Tragfähigkeit | 1600 kg |

| Eigengewicht | kg |

| Bedienung | Sitz |

| Fahrgeschwindigkeit mit Last | 20 km/h |

| Fahrgeschwindigkeit ohne Last | 20 km/h |

| Hubgeschwindigkeit mit Last | 0,53 m/s |

| Hubgeschwindigkeit ohne Last | 0,6 m/s |

| Senkgeschwindigkeit mit Last | 0,51 m/s |

| Senkgeschwindigkeit ohne Last | 0,47 m/s |

| Max.Hubhöhe | 7500 mm |

| Energieverbrauch nach VDI-Arbeitsspiel | kWh/h |

| Elektro-Trucks | |

| Batteriespannung | 48 V |

| Batteriekapazität | 625 Ah |

| Batterieanschluss | 320A |

| Batteriegewicht | 855 kg |

| Leistung Fahrmotor | 2x5,5 kW |

| Leistung Hubmotor | 9 kW |

| Schlepper | |

| Nennzugkraft | N |

| Kommissionierer/Kombigeräte | |

| Max. Greifhöhe | mm |

Sonstiges

| Es handelt sich um ein(e) | Vollständig neues Modell |

| Datum der Markteinführung | 01.01.2018 |

| Datum des Produktionsstarts | 12.02.2018 |

| Konkurrenzprodukte | Linde E16 Jungheinrich EFG216 Toyota Traigo 48 |

Innovationen

RX 20 ist der einzige Staplertyp, der wahlweise mit Batterien der Schaltung A oder B fahren kann. Damit bietet er die höchste Batterienutzungsvarianz.

Er hat eine einzigartige Anzeige- und Bedieneinheit als Sicherheits- und Kommunikationszentrale. Ein LED-Hubhöhenmesssystem ermöglicht einen intelligenten elektronischen Gabelverschleiß- und Bodenschutz, auch bei Vorneigen des Hubgerüstes.

Der RX 20 bietet höchste Umschlagleistung im 48 Volt Premium-Segment. Der RX 20 ist die einzige Baureihe, die im Drei- und Vierradsegment die höchste Fahrgeschwindigkeit mit bis zu 20 Km/h bietet.

Still hat den kompaktesten 1,4 Tonner mit den größten Energiereserven seiner Klasse mit der B 625Ah-Batterie oder auch 49KWh Li-Ion Batterie.

Der RX 20 hat eine deutlich verbesserte Rundumsicht für mehr Sicherheit und bietet beste Wendigkeit bei gleichzeitig äußerst geräumigen Fahrerarbeitsplatz.

Der hydraulische Batterievollauszug ermöglicht den sicheren und leichten Batteriewechsel in engen Bereichen per Kran.

Marktrelevanz

Das Produkt ist äußerst relevant, da es in nahezu allen Branchen im innerbertieblichen Transport in engen Lagerbereichen Innen- wie auch auf langen Transportwegen Außen eingesetzt werden kann. Die wichtigsten Branchen sind alphabetisch:

- Automobilindustrie (Manufacturing) zur taktgenauen Sicherstellung der Produktionsversorgung

- Chemieindustrie (Manufacturing) mit insbesondere sicherem Handling von Gefahrgütern

- Elektroindustrie (Manufacturing) inklusive zuverlässigem Umschlag von Komponenten in beengten Produktions- und Lagerflächen

- Getränke-Handel (Fast Moving Consumer Goods - FMCG) mit schnellem Handling von Getränkepaletten

- Gummi- und Kunststoffindustrie (Manufacturing) mit hoher Umschlagleistung bei sicherem Warenhandling von voluminösen Lasten

- Lebensmittelhandel (FMCG und Lager) mit ergonomisch optimaler Warenkommissionierun

- Logistik (FMCG und Lager) mit optimaler Effizienzausnutzung um ein Ineinander-greifen aller Prozesse ermöglichen

- Maschinen- und Anlagenbau (Manufacturing) mit präziser Manövrierbarkeit, um schwere und sperrige Bauteile sicher zu bewegen

- Nahrungsmittelindustrie (FMCG) mit schnellem und termingenauen Warenumschlag

Die Erfahrung zeigt, dass die Anforderungen branchenübergreifend sehr ähnlich sind. Denn alle haben die Aufgabe, in Produktion und Lager den internen Warenfluss sicherzustellen. Die Kernaufgaben sind daher die Be-/Entladung von LKW oder Containern, der Horizontaltransport von Ladungsträgern, das Stapeln in Regale mit Hubhöhen bis circa 7,50 Metern sowie das Kommissionieren und Bereitstellen. Hierbei gibt es unzählige Ausprägungen im Hinblick auf Umschlagleistung, Wegstrecken, Regalhöhen, Lastgewichten beziehungsweise Ladungsträgern.

Kundennutzen

Der RX 20 ist durch seine Konstruktion sehr kompakt und damit ideal einsetzbar in engen Lager- oder Produktionsbereichen sowie bei der LKW-Be-/Entladung im Außeneinsatz. Er bietet enorme Flexibilität, weil er sehr individuell auf die Kundenbedürfnisse durch eine Vielfalt an Ausstattungsoptionen angepasst werden kann. Er bietet höchste Arbeitssicherheit für den Nutzer, zum Beispiel durch die hervorragende Rundumsicht und präzise Hydraulikbedienung.

Herausragend ist auch die hohe Umschlagleistung. Diese ist möglich durch eine maximale Fahrgeschwindigkeit und Beschleunigung. Andererseits kann der RX 20 durch entsprechende Fahrprogramme, zum Beispiel das Energiesparprogramm Blue-Q sehr wirtschaftlich und energieeeffizient arbeiten. In Verbindung mit seiner hohen Batteriekapazität, ermöglicht dies hohe Reichweiten mit einer Batterieladung, sodass der Kunde seltener laden muss. Zusätzlich erhöht der schnelle und sichere seitliche Batteriewechsel die Verfügbarkeit und ist sehr flexibel.

Sonderausstattung (IFOY Test-Gerät)

RX 20

STILL GmbH

IFOY category

Counter Balanced Truck

Summary

The new RX 20 electric forklift truck with load capacities of 1.4 to 2.0 tons is a compact, powerful and at the same time energy efficient series with maximum range. It is the first series in the premium segment which can use battery wiring type A and type B. This makes the truck very flexible in combination with battery pools and the number of needed batteries can be reduced. Customers are ready for new, future battery technologies with larger capacities by utilising the common type A and B battery compartment.

Description

The RX 20 is an efficient power pack that convinces with best availability. It is ideal for maximum service times in retail, industry and logistics. The new RX 20 is outstandingly compact and agile. This makes it interesting for industries with small aisles and narrow passage ways, for example, beverage or DIY markets, in marshalling areas to load and unload lorries or containers as well as in block storage warehouses.

The RX 20 series is ideal for operators requiring an all-round truck for indoor and outdoor use in combination with high turnover performance or good climbing capabilities on ramps. It is suitable for fast material transports over long distances of several hundred metres. The maximum driving speed of the truck is 20 km/h. Large production or warehouse areas are therefore a part of its work range.

It is especially attractive for operators or drivers who emphasize a high-quality workspace.

Altogether the RX 20 is the ideal truck for fast load handling in many different areas of application, for example, in goods in and out handling in logistics (forwarders), mechanical engineering or the automotive industry in demanding two and three-shift operation as provision truck in production facilities, beverage, fruit and vegetables warehoused in the food industry, lorry or container loading and unloading or in drive-in racks.

IFOY Test

| Truck Name | STILL |

| Truck Type | RX20 Li-ion |

| Date of Test | 02.02.2018 |

Test Report

Still recently introduced the completely renewed electric forklift truck RX 20. The newcomer is more compact, precise and ergonomic. It offers better performance and is equipped with intelligent assistance systems. The new RX 20 series has a total of 13 variants and is designed for loads from 1.4 to 2 tons with a load center of gravity of 500 mm.

The truck has a completely new drive module that integrates two enclosed, maintenance-free three-phase AC traction motors with active cooling and a new generation of inverters. The result is high and reliable performance, even on ramps.

The user can choose between energy efficiency and maximum handling capacity at the touch of a button. In this way, the truck always delivers the performance required for a particular application. The speed, acceleration and electrical braking characteristics can also be set as required for each travel program when changing direction.

In the case of four-wheelers, a combo-swivel axle makes it easy to drive in narrow aisles. The aisle width of the three-wheelers can be up to 29 mm narrower than that of their predecessors. The gain in space for the four-wheel electric forklifts is 171 mm.

The standard 48 Volt electric forklift truck can now be equipped with 625 Ah batteries in A or B circuit so that existing battery pools can be used further. New technologies such as lithium-ion batteries can also be integrated. As with the predecessor models, the quick and easy sideways battery change with a pallet truck is a great benefit for the user.

The mast was also optimized, in which Still combined smart lifting with optimum visibility. The lifting cylinders are located behind the profiles, so that the operator has a good view through and along the mast. In addition, the protective roof has been adapted for optimum all-round visibility, enabling quick and safe loading and unloading at greater heights.

Despite the compact dimensions of the RX 20, the workplace offers the operator plenty of freedom of movement. The entry height has been reduced by about 60 mm, but the test team believes that it is still quite high as the step has been left out. The footwell is very spacious. The noise level of the forklift truck has been further reduced. Above all, the noise of the lift and steering pump is significantly quieter than before.

The newly developed display and control unit Still EASY Control offers a fully graphical colour display with automatic brightness control. The display provides the driver with all necessary information at a glance, such as driving speed, mast tilting, battery status and power consumption. A direction indicator on the display increases handling performance and safety.

Numerous additional functions, such as the display's stability status and speed reduction when the forks are raised, increase safety and contribute to precise load handling. The tilting angle of the fork is also visible. The operator can automatically select a horizontal fork position at the push of a button.

IFOY test verdict:

According to the test team, the Still RX 20 is the new benchmark in this popular segment. The truck is incredibly quiet, smooth and easy to operate. The all-round visibility is good and the working area is generous for such a compact truck. The Still EASY Control display also sets standards. Energy efficiency and productivity are perfectly combined. The Li-Ion battery offers easy maintenance and the possibility of intermediate charging. With the large 931 Ah Li-Ion battery, almost 14 hours of maximum operation and 18 hours in eco mode are possible.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / 8 hrs) | 408 | 371 | 8.5 |

| Productivity Eco mode (Pallets / 8 hrs) | 361 | 354 | 7 |

| Energy level Max mode (kWh / 100 plts) | 7.56 | 10.6 | 8.5 |

| Energy level Eco mode (kWh / 100 plts) | 6.6 | 8.9 | 9 |

| Driving speed with load (km/h) | 18.95 | 14.15 | |

| Lifting speed with load (cm/s) | 65.1 | 40.2 | |

| Acceleration speed (time for 27,2 meters) | 7.7 | 9.2 | |

| Average based on 5 year history |

Averages soft facts

| First impression | 8.60 |

| Load Safety | 7.00 |

| Entry to truck | 6.86 |

| Seat & Sit position | 8.00 |

| Legg Space | 8.50 |

| Activate truck | 9.00 |

| Hydraulics | 8.63 |

| Steering | 7.86 |

| Sight | 8.75 |

| Driving acceleration | 8.60 |

| Driving braking | 8.33 |

| Driving & Turning | 7.67 |

| Parking truck | 7.86 |

| Safety elements | 8.25 |

| General after test | 8.75 |

| Sustainability | 8.00 |

| Total average soft facts | 8.17 |

| Total productivity | 7.75 |

| Total Energy consumption | 8.75 |

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

The Still RX 20 forklift truck family is electrically powered and includes vehicles with a lifting capacity of 1.4 t to 2.0 t (IFOY vehicle: three-wheel forklift truck with a lifting capacity of 1.6 t and a displayed four-wheel forklift truck with a lifting capacity of 2.0 t). The lifting height can reach up to 7.5 m, which covers all typical tasks. The electric drive is one of utmost importance as it appeals to a wider clientele. A significant technical improvement of this vehicle class is clearly reflected in customer satisfaction. With the new generation of the RX 20 family, a consequent improvement of the existing technology of the premium class is being promoted. The relevance can thus be classified as very high, as this innovation offers advantages to all customers.

Customer Benefit

We consider the customer's benefit of switching to the new generation of vehicles to be high. In particular, the advancements in the cabin improve safety. The driver's workplace is very ergonomically designed. Accurate estimation of fork position reduces the risk of damage to the load and equipment. This function, like many others, is available as an additional option. Compatibility with the batteries in the A and B circuits, on the other hand, is of great benefit to large operators who maintain an extensive battery pool for various devices. By switching to lithium-ion technology, such battery pools can be cut down altogether. An option of the lithium-ion technology offered specifically for this generation, provides numerous advantages and enables intermediate charging and better utilization of the battery capacity. The option for a later upgrade to a lithium-ion battery is also available. A quicker and easier battery change with a hydraulic battery drawer can offer a clear advantage in shift operations. The higher maximum speed could be an advantage for some users with dominant routes. At the loading ramp such speeds are rarely achieved. The electronic stabilization system to ensure dynamic stability is a standard feature of all models of this generation. A 1.4 t truck with a large battery can be of benefit to many small companies where smaller loads tend to be moved.

Degree of Novelty

The use of batteries in wiring types A and B is an innovation. Providing a battery compartment for the optional use of lead-acid batteries with wiring A or B in a compact counterbalanced truck is a remarkable technical achievement. By using the turntable steering on four-wheel forklift trucks, the maneuverability of the equipment can be significantly improved. Such versions are already known from other manufacturers, but mostly not as standard equipment. The clearly arranged control panel represents a logical further development. The driving speed of 20 km/h for three-wheel forklift trucks is an innovation, as they are usually throttled at 16 km/h for safety reasons.

A transition to lithium-ion technology reflects the trend of recent years and represents an innovation that provides customers with more security and better performance. The option of switching between lead-acid and lithium-ion batteries offers customers additional freedom of choice. When choosing the proven lead-acid battery, the change can be facilitated by means of a hydraulic battery drawer. Retrofitting is easy to carry out.

Functionality / Type of Implementation

The new generation of the Still RX 20 family represents a consistent further development of the existing series, which covers a wide range of requirements. A very wide range of products enables customers to find a solution that suits their company. As usual, the implementation of the vehicles corresponds to the premium segment.

|

Market relevance |

++ |

|

Customer benefit |

+ |

|

Degree of novelty / innovation |

+ |

|

Functionality / Type of implementation |

++ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

Entry Data

Truck model

| counterbalance forklift |

Technical data (all trucks)

| Truck type | electro |

| Lift capacity/load | 1600 kg |

| Truck weight | kg |

| Operation | seated |

| Driving speed with load | 20 km/h |

| Driving speed without load | 20 km/h |

| Lifting speed with load | 0,53 m/s |

| Lifting speed without load | 0,6 m/s |

| Lowering speed with load | 0,51 m/s |

| Lowering speed without load | 0,47 m/s |

| Max. lift height | 7500 mm |

| Power consumption according to VDI cycle | kWh/h |

| Electro-trucks | |

| Battery voltage | 48 V |

| Battery capacity | 625 Ah |

| Battery connector | 320A |

| Battery weight | 855 kg |

| Drive motor | 2x5,5 kW |

| Lift motor | 9 kW |

| Tow truck | |

| Nominal towing capacity | N |

| Orderpicking/Combitrucks | |

| Max. picking height | mm |

Miscellaneous

| This model is a | Newly developed model |

| Date of rollout | 2018-01-01 |

| Start of series production | 2018-02-12 |

| Competitive products | Linde E16 Jungheinrich EFG216 Toyota Traigo 48 |

Innovations

The RX 20 is the only truck that can be operated with battery wiring types A or B. This offers the best possible variance in the use of batteries. It is fitted with a unique display and control unit functioning as a safety and communication centre. An LED lift height measuring system allows to smartly protect the fork and floor from excessive wear, also when the mast is tilted forward.

The RX 20 offers maximum turnover performance in the 48 volt premium segment. The RX 20 is the only truck series in the three and four-wheel segment with driving speeds of up to 20 km/h! Still offers the compact 1.4 ton truck with the largest energy resources in its class with the B 625 Ah battery or the 49 kWh Li-Ion battery. The panoramic visibility from the RX 20 was substantially improved for higher safety.

The RX 20 offers best maneuverability in combination with an outstandingly large workspace for the driver at the same time. The hydraulic battery push-out allows to safely and easily exchange the battery by crane in tight spaces.

Market relevance

The product is highly relevant to the market because it is applicable in virtually any industry for internal indoor transport as well as long outdoor transport distances. The most important industries are:

- Automotive (manufacturing) for clocked production supplies

- Chemical industry (manufacturing) with safe handling of transport goods in particular

- Electronics (manufacturing) including reliable handling of components in tight production spaces and warehouse areas

- Beverage industry (fast moving consumer goods - FMCG) with fast handling of beverage pallets Rubber and plastics (manufacturing) with high turnover performance and safe handling of bulky goods

- Food industry (FMCG and warehousing) with ergonomically perfect order picking

- Logistics (FMCG and warehousing) with optimum use of efficiency to allow smooth coordination of all processes

- Mechanical engineering (manufacturing) with precise manoeuvring to handle heavy and bulky components safely

- Food industry (FMCG) with fast and punctual materials handling

Experience has shown that the requirements across a large number of industries are comparable. After all, all industries require a secure flow of materials in production and warehousing. The core tasks of the truck are consequently loading/unloading of lorries or containers, horizontal transport of load carriers, stacking into racks with lift heights of approximately 7.5 metres as well as order picking and materials supply. There are uncountable applications of this kind with respect to turnover performance, distances, rack heights, load weights and load carriers.

Customer benefit

Its design makes the RX 20 very compact and therefore ideal for applications in tight warehouse or production areas as well as for outdoor lorry loading/unloading. It provides great flexibility because with many different equipment options, it is individually adjustable to varying customer requirements. It provides best work safety for the user, for example with its excellent panoramic visibility and the precise hydraulic controls.

This high turnover performance is excellent. This is made possible by maximum driving speeds and acceleration values. On the other hand, the RX 20 can be set to very energy efficient and economic operation modes with its respective driving programmes, for example Blue-Q. In combination with very large battery capacities, this allows for long service periods without the need to recharge the battery. In addition, the fast and safe battery change over the side, which is very flexible, increases the availability of the truck.

Optional items (IFOY test truck)

ECB50C

BYD Europe B.V.

IFOY-Kategorie

Counter Balanced Truck

Zusammenfassung

ECB50C ist die einzige elektrische Maschine der Welt, die Diesel- und Gasmodelle für den Außeneinsatz ersetzen kann, denn die 80V810Ah Lifepo-Batterien ermöglichen einen 6-stündigen Dauerbetrieb (70% VDI). Mit dem schnellsten Ladegerät auf dem Markt (80V300A) lässt sich der 80V810Ah Akku in nur 3 Stunden vollständig aufladen.

Die Kunden (und die Umwelt) profitieren von der Nutzung dieser Maschine, da sie keinen Diesel oder Gas mehr für Außeneinsatz benötigen und die Einsparungen im 2-Schicht-Betrieb leicht über 8.000 Euro pro Jahr oder 40.000 Euro bei einem 5-Jahres-Vertrag liegen können.

Beschreibung

Der ECB50C ist ein vielseitig einsetzbarer 5-Tonnen-Gegengewichtsstapler, der über zweifach angetriebene Drehstrommotoren, elektrische Hydraulikbremse, Synchronlenkung, Doppelpedal und Joysticks (optional) und die größte auf dem Markt erhältliche Lifepo-Batterie verfügt.

Mit 50% mehr Arbeitszeit als die direkten Lithium-Power-Konkurrenten, ist er in der Lage, Gas-, Diesel- oder Blei-Säure-Maschinen für den Innen- und Außenbereich effektiv zu ersetzen und trägt damit wesentlich zur CO2-Reduzierung beim Außeneinsatz bei.

Er ist auch für den Inneneinsatz vorgesehen, vor allem aber für den Einsatz im Freien, unter anderem in der Baustoff-, Getränke-, Fertigungs- und Abfallverarbeitungsindustrie.

IFOY Test

| Truck Name | BYD |

| Truck Type | ECB50 |

| Date of Test | 02.02.2018 |

Testbericht

Mit dem ECB50 leistet BYD nach eigenen Angaben einen wichtigen Beitrag zur Klimaverbesserung. Der 5-Tonnen-Elektrostapler bietet eine saubere Alternative zu Einsätzen, bei denen bis vor kurzem Verbrenner, insbesondere Dieselstapler, die einzige Option waren.

Ist neben einer großen Hubkraft auch ein kontinuierlicher Betrieb gefordert, kommen in der Praxis oft Dieselstapler zum Einsatz. Wünscht der Kunde einen emmissonsfreien Stapler, kann er sich für einen Elektro-Stapler entscheiden, allerdings ist für einen Dauerbetrieb eine Ersatzbatterie nötig.

Ausgestattet mit einer Lithium-Ionen-Batterie erleichtert der ECB50 das Zwischenladen des Staplers und macht eine teure Wechselbatterie damit überflüssig. Die größte Batterie, die für diesen Stapler und auf dem Markt erhältlich ist, bietet eine Kapazität von 810 Ah. Das bedeutet, dass die Batterie nach den Testmessungen für einen durchschnittlichen Betrieb (mit einer einzigen Ladung) von 6,5 Stunden im produktivsten H-Modus geeignet ist. Im sparsameren L-Modus ist eine Einsatzzeit von bis zu 9 Stunden erreichbar. Die Leistung des BYD ECB50 ist in dieser schwereren Staplerklasse fast in jeder Hinsicht durchschnittlich.

Ein großer Vorteil ist die schnelle Ladezeit der Lithium-Eisen-Phosphat-Batterie. Mit dem entsprechenden 300 Ampere Ladegerät kann der Akku in nur 2,5 Stunden voll aufgeladen werden. Dadurch ist ein Mehrschichtbetrieb auch ohne Zwischenladen möglich.

Neben dem 810 Ah Ladegerät liefert BYD das neue Kraftpaket auch mit einer 540 Ah Batterie. Für beide Batterien gibt der Hersteller eine Lebensdauer von acht Jahren beziehungsweise 10.000 Stunden an, wobei eine Mindestkapazität von 65 Prozent nach Ablauf dieser Zeitspanne garantiert ist. Neben dem 300-A-Ladegerät ist auch ein 200-A-Ladegerät erhältlich.

Der chinesische Hersteller nimmt für sich in Anspruch, eine effektive Lösung zu den niedrigsten Total Cost of Ownership (TCO) auf dem Markt anzubieten. Die Einsparungen gegenüber einem 16-Stunden-Leasingvertrag über fünf Jahre belaufen sich laut Hersteller auf 38.000 Euro. Beim Kauf (und einer Laufzeit von zehn Jahren) beträgt die Ersparnis sogar mehr als 75.000 €.

Die Bereitstellung einer "grünen" und bezahlbaren Alternative zum traditionellen Verbrennermarkt war offensichtlich wichtiger als die Entwicklung eines modernen Designs. Die Form des ECB50 ist klassisch und eckig, verfügt aber über die notwendigen Sicherheitsmerkmale und bietet dem Fahrer ausreichend Komfort. Abgesehen vom hellen Farbdisplay und der elektrohydraulischen Parkbremse ist der Teststapler sehr einfach gehalten. Es stehen jedoch zahlreiche Optionen wie Anfahrhilfe an Steigungen, Dual Pedale, Joystick-Steuerung der Mastfunktionen und Lenksynchronisation zur Verfügung.

Darüber hinaus fällt während des Tests auf, dass der durchaus beeindruckend aussehende Stapler überraschend leichtgängig und einfach zu bedienen ist. Die Stabilität ist überzeugend und die verwendeten Materialien sind resistent gegen den Einsatz unter rauen Bedingungen. Die Schweißnähte sind noch deutlich sichtbar, was bei einem handgefertigten Vorserienmodell jedoch häufiger der Fall ist.

IFOY Testfazit:

Der BYD ECB50 ist marktgerecht entwickelt und liegt auf nahezu allen Durchschnittswerten dieser Klasse. Der Stapler fühlt und arbeitet bemerkenswert stabil und bietet mit seiner Leistung eine realistische Alternative zum Verbrennern. Lediglich das Finish verdient etwas mehr Aufmerksamkeit. Wie bei den kleineren Modellen des chinesischen Herstellers sind die Lithium-Eisen-Phosphat-Batterie und das dazugehörige Schnellladegerät die Hauptstärken. Die errechneten Einsparungen sind realisierbar, ebenso können die Pflege der Batterie sowie die Wartung des Staplers auf ein Minimum reduziert werden.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / 8 hrs) | 294 | 294 | 7 |

| Productivity Eco mode (Pallets / 8 hrs) | 266 | 278 | 6.5 |

| Energy level Max mode (kWh / 100 plts) | 32.2 | 32 | 7 |

| Energy level Eco mode (kWh / 100 plts) | 28.4 | 27.7 | 7 |

| Driving speed with load (km/h) | 16.4 | 16.7 | |

| Lifting speed with load (cm/s) | 28.4 | 37.6 | |

| Sprint speed (time for 27,2 meters) | 8.1 | 9.1 | |

| Average based on 5 year history |

Averages soft facts

| First impression | 7.00 |

| Load Safety | 7.00 |

| Entry to truck | 7.71 |

| Seat & Sit position | 7.33 |

| Legg Space | 8.00 |

| Activate truck | 8.50 |

| Hydraulics | 8.00 |

| Steering | 6.71 |

| Sight | 7.75 |

| Driving acceleration | 8.20 |

| Driving braking | 7.67 |

| Driving & Turning | 8.00 |

| Parking truck | 7.14 |

| Safety elements | 7.50 |

| General after test | 7.13 |

| Sustainability | 8.00 |

| Total average soft facts | 7.60 |

| Total productivity | 6.75 |

| Total Energy consumption | 7.00 |

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Der BYD ECB50C wird elektrisch angetrieben und ist für eine Lastklasse von 5 t ausgelegt. Auch andere Hersteller erweitern ihre Produktpalette für immer höhere Lastmassen, um eine bessere Alternative für Stapler mit Verbrennungsmotoren zu liefern. Bisher galt dieser Trend den Blei-Säure-Batterien. Nun stellt die Firma BYD ihren neuen Stapler vor, bei dem auch in dieser Leistungsklasse ein Batteriewechsel überflüssig werden soll. Das Marktsegment für Gegengewichtstapler ist das Zweitgrößte nach den deichselgeführten Hubwagen. Das Segment der Stapler mit einer Tragfähigkeit von 5 t ist zwar kleiner als das der Stapler mit einer Lastmasse bis 2 t, hat aber dennoch eine große Relevanz. Durch einen Übergang zu elektrischen Antrieben ist ein Stapler mit einer Lithium-Ionen-Batterie sehr interessant.

Kundennutzen

Lithium-Ionen-Batterien haben gegenüber Blei-Säure-Batterien viele Vorteile, die den Kunden eine höhere Flexibilität ermöglichen. Ein fehlender „Memory-Effekt“ in Kombination mit Schnellladefähigkeit ermöglicht es den Betreibern die Stapler in Betriebspausen zu laden, ohne dass die Batterie dadurch starke Abnutzungseffekte zeigt. Vor allem im Schichtbetrieb können dadurch zusätzliche Batterien im Batterienpool eingespart und der Raumbedarf für die Ladestation verkleinert werden. Die Batterie kann gleichzeitig stärker entladen und deutlich effizienter aufgeladen werden. Zusätzlich wird beim Bremsen erzeugte Energie von der Batterie besser aufgenommen. Das führt dazu, dass der Kunde mit geringerem Energieverbrauch und somit geringeren Betriebskosten rechnen kann.

In der beschriebenen Leistungsklasse werden häufig Fahrzeuge mit einem Verbrennungsmotor verwendet. Ein Übergang zu einem elektrisch angetriebenen Fahrzeug kann für Kunden ein besseres Umweltimage und höhere Luftqualität im Werk mit sich bringen.

Neuheitsgrad

In den letzten Jahren hat die Verwendung der Lithium-Ionen-Batterien in Gabelstaplern stark zugenommen. Vor allem in bei leichten Staplern in der Lastklasse bis 3 t bieten viele Hersteller eine Lithium-Ionen-Batterie als Option an. Als Innovationstreiber in diesem Bereich hat BYD vor zwei Jahren in der Kategorie den IFOY Award gewonnen. Mittlerweile findet man Lithium-Ionen-Batterien mit einer Eisenphosphatkathode auch bei anderen Herstellern. In der Lastklasse von 5 t stellt ein elektrischer Antrieb mit einer Lithium-Ionen-Batterie eine Neuerung dar. Zwar werden in dem Segment auch Stapler mit größeren Batterien angeboten, durch einen höheren Wirkungsgrad und eine bessere Ausnutzung der Batterie sind mit der von BYD angebotenen Technik längere Laufzeiten zu erwarten. Zusammenmit einem sehr schnellen Ladegerät (Leistung: 24 kW, welcher eher einem Ladegerät aus der Automobilindustrie entspricht) stellt das eine Innovation dar. Synchrone Lenkung und eine Joysticksteuerung ist in den höheren Preissegmenten Stand der Technik. Bei der elektrisch-hydraulischen Bremse konnten ebenfalls keine herausragenden Innovationen festgestellt werden.

Funktionalität / Art der Umsetzung

BYD ECB50C ist eine Neuentwicklung, welche die Vorteile der Lithium-Ionen-technologie für den Endnutzer in höheren Lastklassen zugänglich macht und dabei weitere Vorzüge bezüglich der Sicherheit und Umweltverträglichkeit liefert.

|

Marktrelevanz |

+ |

|

Kundennutzen |

++ |

|

Neuheits- / Innovationsgrad |

Ø |

|

Funktionalität / Art der Umsetzung |

+ |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Bewerbungsdaten

Datenblatt

| Download Link | Datenblatt |

Gerätetyp

| Counter Balanced Truck |

Technische Daten (alle Geräte)

| Antrieb | Elektro |

| Tragfähigkeit | 5000 (kg) kg |

| Eigengewicht | 7200 (kg) kg |

| Bedienung | Sitz |

| Fahrgeschwindigkeit mit Last | 18 (km/h) km/h |

| Fahrgeschwindigkeit ohne Last | 18 (km/h) km/h |

| Hubgeschwindigkeit mit Last | 0.35 (m/s) m/s |

| Hubgeschwindigkeit ohne Last | 0.45 (m/s) m/s |

| Senkgeschwindigkeit mit Last | 0.50 (m/s) m/s |

| Senkgeschwindigkeit ohne Last | 0.42 (m/s) m/s |

| Max.Hubhöhe | 6500 (mm) mm |

| Energieverbrauch nach VDI-Arbeitsspiel | 12 kWh/h |

| Elektro-Trucks | |

| Batteriespannung | 80 V |

| Batteriekapazität | 810 Ah |

| Batterieanschluss | Rema |

| Batteriegewicht | 875 (kg) kg |

| Leistung Fahrmotor | 2x15 (kW) kW |

| Leistung Hubmotor | 25.4 (kW) kW |

| Schlepper | |

| Nennzugkraft | N |

| Kommissionierer/Kombigeräte | |

| Max. Greifhöhe | mm |

Sonstiges

| Es handelt sich um ein(e) | Vollständig neues Modell |

| Datum der Markteinführung | 11.12.2017 |

| Datum des Produktionsstarts | 20.11.2017 |

| Konkurrenzprodukte | Linde H50 Jungheinrich DFG S50s Jungheinrich EFG S50 |

Innovationen

Die absoluten Neuheiten im Vergleich zu vergleichbaren Modellen sind:

- Größte derzeit erhältliche Lifepo-Batterie

- Schnellstes Ladegerät, das heutzutage erhältlich ist

Die absoluten Neuheiten im Vergleich zu früheren BYD-Modellen sind:

- Synchronisierte Lenkung

- Elektrische hydraulische Bremse

- Doppelte Pedalbedienung (optional)

- Joystick-Steuerung (optional)

Marktrelevanz

Dieses Gerät wurde speziell mit dem Ziel entwickelt, den CO2-Fußabdruck zu reduzieren, indem es eine hervorragende Alternative zu Diesel- und Gasmaschinen im Außenbereich darstellt.

Mit 50% mehr Arbeitsstunden ohne Aufladen als seine direkten Lithium-Konkurrenten, ermöglicht es bis zu 6 Stunden Non-Stop-Betrieb vor dem schnellen Aufladen.

Hervorragender Wetterschutz und Fahrerkomfort sorgen in jedem Fall für zufriedene Fahrer.

Kundennutzen

- Drastische Senkung der Kraftstoffkosten durch Umstellung von Diesel/Gas auf Elektroantrieb

- Durch die doppelte Nutzung im Innen- und Außenbereich werden weniger Maschinen für den Betrieb benötigt

- Geringere Wartungskosten im Vergleich zu IC- und Blei-Säure-Batterie-Maschinen

- Extrem lange Batterielebensdauer im Vergleich zu Blei-Säure-Maschinen

- Längere Arbeitszeiten (50%) ohne Aufladung als bei Wettbewerbern

- Ultra-schnelles Laden und Gelegenheitsladen mit 300A Ladegerät macht einen Batteriewechsel überflüssig

Sonderausstattung (IFOY Test-Gerät)

80V810Ah Akku ist optional. Standard-Akku ist 80V540Ah.

80300A Ladegerät ist optional. Standard-Ladegerät ist 80V200A.

ECB50C

BYD Europe B.V.

IFOY category

Counter Balanced Truck

Summary

ECB50C is the only electric machine in the world which is able to replace diesel and gas models for outside use because the 80V810Ah Lifepo batteries allow for 6 hours non-stop intensive operation (70% VDI). With the fastest charger in the market (80V300A), it is able to fully charge the 80V810Ah battery in just 3 hours.

The customers (and the environment) benefit by using this machine because they no longer need to use diesel or gas for outside applications, and savings in 2-shift applications could easily exceed Euro 8,000 per year or Euro 40,000 in a 5 year contract.

Description

The ECB50C is a versatile 5 ton counterbalance forklift, which features dual-drive AC motors, electric hydraulic brake, synchronized steering, dual pedal and joysticks (optional) and the largest Lifepo battery available in the market.

With 50% more working time than its direct Lithium power competitors, it is able to effectively replace gas, diesel or lead-acid machines for indoors and outdoors use, strongly contributing to the CO2 reduction in outdoor use.

It is intended to be used indoors but mostly importantly outdoors in construction material, beverage, manufacturing, and refuse processing industries among others.

IFOY Test

| Truck Name | BYD |

| Truck Type | ECB50 |

| Date of Test | 02.02.2018 |

Test Report

According to BYD, the ECB50 is an important contribution to climate improvement. The 5-ton electric forklift truck offers a clean alternative to applications where the until recently internal combustion engine, especially diesel forklift trucks, were the only option.

In addition to a high lifting force, if continuous operation is required, diesel forklifts are often put in practice. If the customer wishes to have a zero-emission lift truck, he can opt for an electric forklift truck, but a replacement battery is required for continuous operation.

Equipped with a lithium-ion battery, the ECB50 makes it easier to reload the truck and eliminates the need for an expensive exchange battery. The largest battery on the market available for this truck has a capacity of 810 Ah. This means that after the test measurements, the battery is suitable for average operation (with a single charge) of 6.5 hours in the most productive H mode. In the more economical L mode, an operating time of up to nine hours is possible. The performance of the BYD ECB50 is average in almost every respect in this heavier truck class.

A big advantage is the fast charging time of the lithium-iron-phosphate battery. The battery can be fully charged in just 2.5 hours with the appropriate 300-amp charger. This means that multi-shift operation is also possible without intermediate loading. In addition to the 810 Ah charger, BYD also supplies the new power pack with a 540 Ah battery. For both batteries, the manufacturer specifies a service life of eight years or 10,000 hours, whereby a minimum capacity of 65 percent is guaranteed at the end of this period. In addition to the 300A charger, a 200A charger is also available.

The Chinese manufacturer claims to offer an effective solution at the lowest Total Cost of Ownership (TCO) on the market. According to the manufacturer, the savings compared to a 16-hour leasing contract for five years amounts to 38,000 euros. With the purchase (and a term of ten years) the saving amounts to even more than 75,000 €.

Providing a green and affordable alternative to the traditional combustion market was clearly more important than developing a modern design. The shape of the ECB50 is classic and angular, but has the necessary safety features and offers the driver sufficient comfort. Apart from the bright colour display and the electro-hydraulic parking brake, the test truck is very simple. However, numerous options are available, such as hill assist, dual pedals, joystick control of mast functions and steering synchronization. What's more, the impressive looking truck is surprisingly smooth and easy to operate. The stability is convincing and the materials used are resistant under harsh conditions. The welds are still clearly visible, yet this is often the case with a handmade pre-series model.

IFOY test verdict:

The BYD ECB50 has been developed in line with the market and is based on almost all average values of this class. The truck feels and works remarkably stable and its performance is a realistic alternative to combustion engine trucks. Only the finish deserves more attention. As with the smaller models from the Chinese manufacturer, the lithium-iron phosphate battery and the corresponding quick charger are the main strengths. The calculated savings can be realized, as well as the maintenance of the battery and the truck can be reduced to a minimum.

Hard Facts

| Test Truck IFOY Test | Average other trucks | Value 1 to 10 | |

| Productivity Max mode (Pallets / 8 hrs) | 294 | 294 | 7 |

| Productivity Eco mode (Pallets / 8 hrs) | 266 | 278 | 6.5 |

| Energy level Max mode (kWh / 100 plts) | 32.2 | 32 | 7 |

| Energy level Eco mode (kWh / 100 plts) | 28.4 | 27.7 | 7 |

| Driving speed with load (km/h) | 16.4 | 16.7 | |

| Lifting speed with load (cm/s) | 28.4 | 37.6 | |

| Sprint speed (time for 27,2 meters) | 8.1 | 9.1 | |

| Average based on 5 year history |

Averages soft facts

| First impression | 7.00 |

| Load Safety | 7.00 |

| Entry to truck | 7.71 |

| Seat & Sit position | 7.33 |

| Legg Space | 8.00 |

| Activate truck | 8.50 |

| Hydraulics | 8.00 |

| Steering | 6.71 |

| Sight | 7.75 |

| Driving acceleration | 8.20 |

| Driving braking | 7.67 |

| Driving & Turning | 8.00 |

| Parking truck | 7.14 |

| Safety elements | 7.50 |

| General after test | 7.13 |

| Sustainability | 8.00 |

| Total average soft facts | 7.60 |

| Total productivity | 6.75 |

| Total Energy consumption | 7.00 |

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

The BYD ECB50C is electrically driven and designed for a load class of 5 t. Other manufacturers are also expanding their range of products for ever-increasing load capacities to provide a better alternative for trucks with internal combustion engines. Up to now, this trend has applied to lead-acid batteries. BYD is now presenting its new forklift truck, which also eliminates the need to change batteries in this performance class. The market segment for counter balanced forklifts is the second largest after the pedestrian-controlled pallet trucks. The segment of forklifts with a load capacity of 5 t is smaller than that of forklifts with a load mass of up to 2 t, but is nonetheless of great relevance. A forklift truck with a lithium-ion battery is very interesting due to the transition to electric drives.

Customer Benefit

Compared to lead-acid batteries, lithium-ion batteries have many advantages that provide customers with greater flexibility. A lack of a "memory effect" in combination with fast-charge capability allows operators to charge the forklift trucks during breaks in operation without causing the battery to show strong wear and tear. This saves additional batteries in the battery pool and reduces the space required for the charging station, especially in shift operation. At the same time, the battery can be discharged more strongly and charged more efficiently. In addition, the energy generated during braking is better absorbed by the battery. As a result, customers can expect lower energy consumption and thus lower operating costs. Vehicles with an internal combustion engine are often used in the described performance class. A transition to an electrically powered vehicle can result in a better environmental image for customers and higher air quality at the plant.

Degree of Novelty

In recent years, the use of lithium-ion batteries in forklift trucks has increased dramatically. Many manufacturers offer the lithium-ion battery as an option, especially for light trucks in the load class up to 3 t. Two years ago BYD won the IFOY Award in the category of innovation in this field. In the meantime, lithium-ion batteries with an iron phosphate cathode are also available from other manufacturers. In the load class of 5 t, an electric drive with a lithium-ion battery is an innovation. It is true that trucks with larger batteries are also offered in this segment, but higher efficiency and better utilization of the battery can be expected to result in longer running times with the technology offered by BYD. Together with a very fast charger (power: 24 kW, which is more like a charger from the automotive industry) this is an innovation. Synchronous steering and joystick control is state of the art in the higher price segments. In the case of the electric-hydraulic brake, no outstanding innovations were found either.

Functionality / Type of Implementation

BYD ECB50C is a new development that makes the advantages of lithium-ion technology available to the end user in higher load classes and provides further advantages in terms of safety and environmental compatibility.

|

Market relevance |

+ |

|

Customer benefit |

++ |

|

Degree of novelty / innovation |

Ø |

|

Functionality / Type of implementation |

+ |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

Entry Data

Data sheet

| Download link | Data Sheet |

Truck model

| Counter Balanced Truck |

Technical data (all trucks)

| Truck type | electro |

| Lift capacity/load | 5000 (kg) kg |

| Truck weight | 7200 (kg) kg |

| Operation | seated |

| Driving speed with load | 18 (km/h) km/h |

| Driving speed without load | 18 (km/h) km/h |

| Lifting speed with load | 0.35 (m/s) m/s |

| Lifting speed without load | 0.45 (m/s) m/s |

| Lowering speed with load | 0.50 (m/s) m/s |

| Lowering speed without load | 0.42 (m/s) m/s |

| Max. lift height | 6500 (mm) mm |

| Power consumption according to VDI cycle | 12 kWh/h |

| Electro-trucks | |

| Battery voltage | 80 V |

| Battery capacity | 810 Ah |

| Battery connector | Rema |

| Battery weight | 875 (kg) kg |

| Drive motor | 2x15 (kW) kW |

| Lift motor | 25.4 (kW) kW |

| Tow truck | |

| Nominal towing capacity | N |

| Orderpicking/Combitrucks | |

| Max. picking height | mm |

Miscellaneous

| This model is a | Newly developed model |

| Date of rollout | 2017-12-11 |

| Start of series production | 2017-11-20 |

| Competitive products | Linde H50 Jungheinrich DFG S50s Jungheinrich EFG S50 |

Innovations

The absolute novelties compared to comparable models are:

- Biggest Lifepo battery available nowadays

- Fastest charger available nowadays

The absolute novelties compared to previous BYD models are:

- Synchronized steering

- Electric hydraulic brake

- Double pedal controls (optional)

- Joystick controls (optional)

Market relevance

This machine has been designed with the specific purpose of reducing the CO2 footprint by becoming an excellent alternative to diesel and gas machines in outdoors use.

With 50% more working hours without recharging than its direct Lithium competitors, it allows for up to 6 hours non-stop operations before fast opportunity charging.

Excellent weather protection and driver comfort features ensure driver satisfaction in any circumstance.

Customer benefit

- Dramatic fuel cost reductions by switching from diesel/gas to electric

- Being dual use indoor and outdoor results in less machines needed to operate

- Less maintenance cost as compared to IC and lead-acid battery machines

- Extremely long battery life compared to lead-acid machines

- Longer working hours (50%) without recharging than competition

- Ultra fast charging and opportunity charging with 300A charger eliminates the need for battery change

Optional items (IFOY test truck)

80V810Ah battery is optional. Standard battery is 80V540Ah.

80300A charger is optional. Standard charger is 80V200A.

migrolino - Maximale Flexibilität für Omnichannel-Logistik

WITRON Logistik + Informatik GmbH

IFOY-Kategorie

Integrated Warehouse Solution

Zusammenfassung

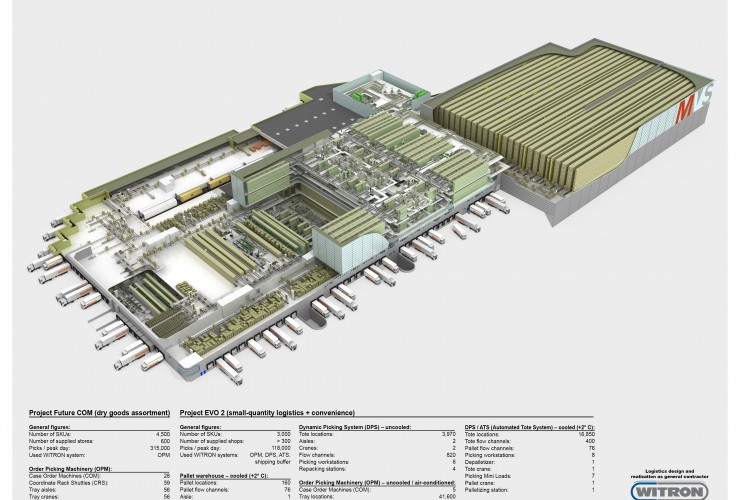

Witron ist es als erstem Logistik-Systemintegrator weltweit gelungen, mit Migros eine ganzheitliche Omnichannel-Lösung zu entwickeln, die unterschiedlichen Vertriebskanäle (Filial-, Kleinmengen-, Wholesale-Logistik) sowie unterschiedlichste Produktgruppen (Trocken, Frische, Temperaturgeführt) in einem integrierten mechanisierten System „end-to-end“ vereint. Diese Integration führt zu signifikanten kanalübergreifenden Synergien und schafft Flexibilität im Prozess und eine wirtschaftliche Gesamtlösung.

Kunde

Migros Verteilzentrum Suhr AG / Schweiz

Umsetzungszeitraum

Von: 02.06.2014

Bis: 14.01.2016

Investitionsvolumen

29 Mio. Euro

Case Study

Um welchen Kunden handelt es sich?

Die migrolino AG, 100-prozentige Tochter des Migros-Genossenschafts-Bundes, gehört zu den führenden Anbietern im Schweizer Convenience-Markt mit Shops an Bahnhöfen, Tankstellen und weiteren gut frequentierten Orten. Rund die Hälfte der Shops wird von Franchisepartnern der migrolino AG geführt. Die zweite Hälfte betreibt migrolino zusammen mit strategischen Partnern. Unter dem Namen migrolino-Wholesale bietet die migrolino AG seit 2014 ihre Logistik- und Servicedienstleistungen auch Partnern außerhalb der migrolino-Familie an.

Wie lautete die Ausgangssituation und Aufgabenstellung?

migrolino beliefert mehr als 300 Shops (Verkaufsflächen von 100 bis 160 qm), die 365 Tage im Jahr rund um die Uhr geöffnet sind, mit circa 3.000 verschiedenen Artikeln – unter anderem Lebensmittel, NearFood-Produkte, Convenience, Tabak und Alkohol. Dieser, aufgrund der geforderten schnellen Reaktionszeiten der Shop-Betreiber, anspruchsvolle Logistikprozess wird bei Migros Kleinmengenlogistik genannt. Er wurde bisher, im Gegensatz zur Migros-Filiallogistik (600 Filialen, 300.000 Handelseinheiten/Tag), welche bereits komplett automatisiert ist, manuell mit hohem Personalbedarf abgewickelt. Die Geschäftsfelder waren räumlich und IT-technisch getrennt, und daher mit hohen Kosten verbunden.

Aufgabe von Witron war es, die Kleinmengenlogistik zu automatisieren und trotz komplett unterschiedlicher logistischer Anforderungen, Produkte und Temperaturbereiche so mit der Filiallogistik zu verschmelzen (Prozesse + Mechanik + IT + Artikel + Stammdaten), dass ein ganzheitliches Omnichannel-Logistiksystem entsteht – mit hoher Flexibilität und Transparenz – welches sich wechselseitig unterstützt und darüber hinaus permanent selbst optimiert. Bei der Umsetzung war zu berücksichtigen, dass für die Kleinmengenlogistik an einem Spitzentag bis zu 118.000 Handelseinheiten kommissioniert werden müssen sowie im Konzept eine Mengensteigerung von 9 bis auf 20 Millionen Picks pro Jahr in den kommenden Jahren enthalten war. Die Integration in das bestehende Gebäude konnte nur während des laufenden Betriebes erfolgen. Ebenso war die vorhandene Logistikfläche mit 14.000 qm, verteilt auf zwei Stockwerke, vorgegeben.

Welche Herausforderungen waren zu bewältigen und wie wurden sie gelöst?

Die Charakteristika der einzelnen Tage sind bei Migros – sowohl in der Kleinmengenkommissionierung als auch im Filialgeschäft – völlig unterschiedlich. Bei migrolino wird an manchen Tagen sehr viel Trockensortiment kommissioniert, an anderen Tagen sehr viel Frischeware. Ein Freitag hat beispielsweise 100% mehr Durchsatz als ein Mittwoch. Vor Feiertagen ist der Durchsatz sogar bis zu 400% höher: Dies wirkt sich auf die Warenströme und die Auslastung aller Kommissioniersysteme aus.