IFOY Schirmherrschaft

IFOY Träger

IFOY Partner

Wegard Trail

Wegard GmbH

IFOY-Kategorie

Warehouse Truck

Zusammenfassung

Wegard Trail ist der erste Routenzug, der autonom elektronisch gelenkte Achsen verwendet, die für beste Spurtreue bei allen Fahrmanövern sorgt. Durch die perfekte Spurtreue wird der Verkehrsflächenbedarf im Lager oder der Produktion minimal und die Sicherheit maximal. Da die Achsen vollkommen autark sind und keinerlei Lenkinformation von den weiteren Anhängern benötigen, können die Anhänger frei und ohne jegliche Einschränkungen gestaltet werden. Unterschiedliche Anhängertypen und -längen können in einem Routenzug kombiniert werden. Erstmals sind Fahrmanöver wie seitwärts Einparken, Rangieren und Rückwärtsfahren mit einem Routenzugsystem möglich, wodurch die Grundlage für die weitere Automatisierung von Routenzugsystemen gelegt ist.

Beschreibung

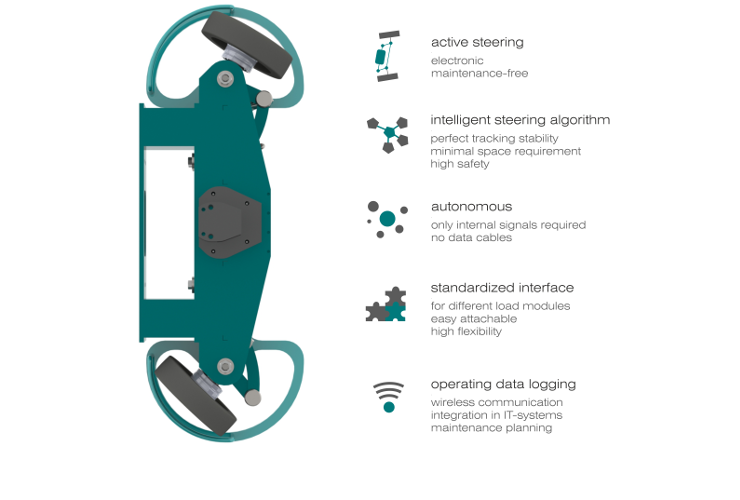

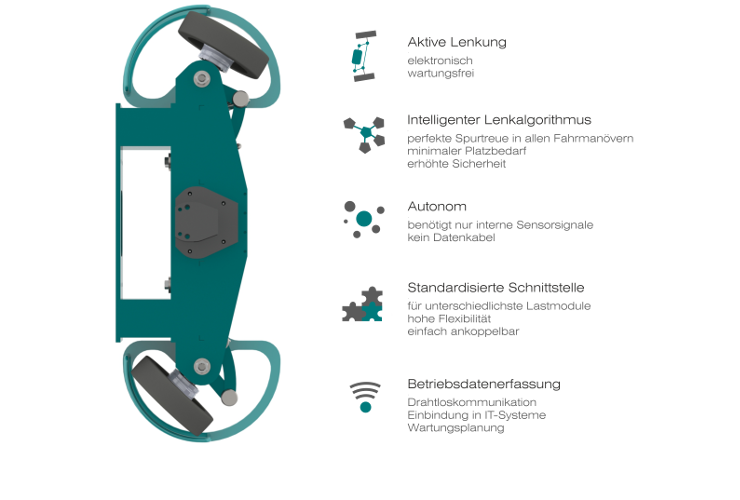

Die Basis des Routenzuges Wegard Trail ist die autonom elektrische Lenkung der einzelnen Achsen. Diese nutzt nur Sensorinformationen, die direkt an der Achse gemessen werden. Dadurch müssen keine Lenkinformationen mechanisch, hydraulisch und auch nicht elektrisch über die Anhänger geleitet und bei der konstruktiven Gestaltung der Lastmodule berücksichtigt werden. Außerdem ist keine zentrale Steuerung notwendig, die die Nutzung eines speziellen Schleppers voraussetzt.

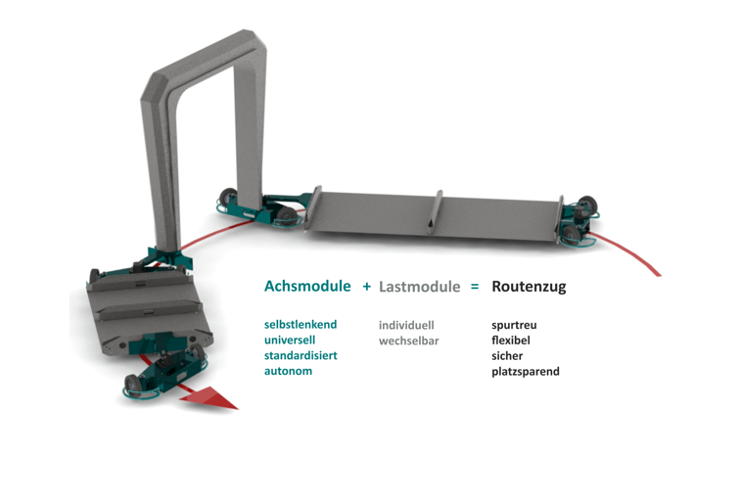

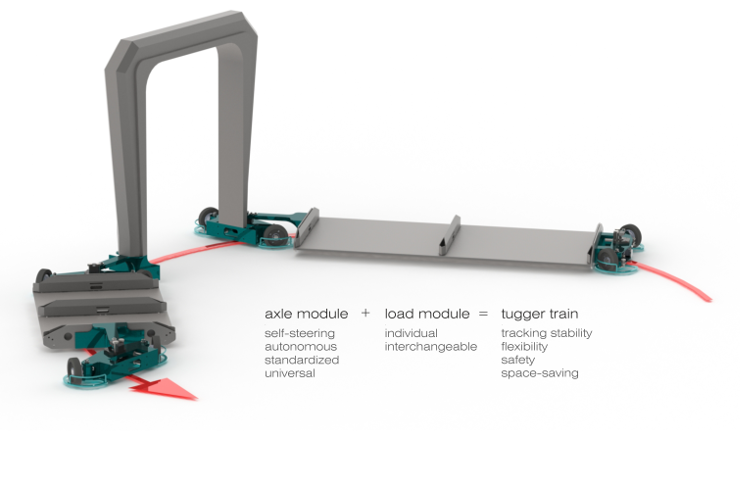

Durch die modulare Konstruktion des Anhängers in Last- und Achsmodul kann der Kunde seinen Routenzug anforderungsspezifisch aus verschiedenen Anhängertypen zusammenstellen. Selbst die Kombination von kurzen und langen Anhängern in einem Routenzug ist möglich.

Der innovative Lenkalgorithmus sorgt für die beste Spurtreue bei allen Fahrmanövern, die aktuell von Routenzügen am Markt erreicht wird. Dadurch ist der Flächenbedarf minimal und die Sicherheit im Betrieb erhöht. Ermöglicht wird auch das seitliche Einparken, Rangieren und Rückwärtsfahren – Fahrmanöver die insbesondere für die Automatisierung von Routenzügen wichtig sind. So kann die Position an einer automatischen Beladestation sehr genau korrigiert werden oder rückwärts aus einem Fahrstuhl manövriert werden. Die für die Lenkung verwendete Elektronik lässt sich leicht für weitere Sicherheits-, Überwachungs- oder Automatisierungsaufgaben nutzen.

Video: Trail-autonom gelenkter Routenzug

IFOY Test

| Truck Name | Wegard |

| Truck Type | Wegard Trail |

| Date of Test | IFOY 2018 |

Testbericht

In Zusammenarbeit mit der Universität Hamburg entwickelte Wegard den Wegard Trail, ein elektronisches Lenksystem für das spurtreue Folgen von Anhängern in einem Routenzugkonzept. Nach Ansicht der Initiatoren bieten die existierenden mechanischen Systeme nicht in allen Situationen eine spurtreue Lösung. Der Wegard soll eine zuverlässigere und universell einsetzbare Alternative bieten.

Dank seiner modularen Achse kann das System an alle aktuellen und zukünftigen Anhänger mit einer Transportkapazität von bis zu 1.000 kg pro Anhänger angeschlossen werden. Die Achse arbeitet völlig autonom, eine Kommunikation mit dem Zugfahrzeug (oder anderen Systemen) ist nicht erforderlich.

Alle notwendigen Informationen für das Fahrverhalten der Anhänger werden an der Achse selbst gemessen. Dazu sind drei Sensoren installiert, die die linke und rechte Radbewegung sowie den Lenkwinkel ermitteln. Mit Hilfe eines Algorithmus wird die genaue Position der vorderen und hinteren Deichselpunkte berechnet. Aus diesen Werten errechnet das System schließlich die zu fahrende Route, die mit einer Abweichung von 3 bis 4 cm gefahren wird.

Während der Testfahrt mit dem Wegard Trail erweist sich das System als sehr spurstabil. Die in Hannover während der Test Days getestete Nullserie erfordert allerdings noch eine Feinabstimmung. So führen zu scharfe Kurvenfahrten (über 75 bis 80 Grad) zum Beispiel zu Fehlern oder Kabelbrüchen. Außerdem ist das Fahren im Rückwärtsgang sowie Querparken nicht möglich.

Wegard entwickelt deshalb zurzeit eine neue Version des Wegard Trail. Mit diesem neuen Modell sind die derzeitigen Schwachstellen nach Herstellerangaben gelöst und Kurven bis zu 90 Grad können problemlos gefahren werden. Mit Hilfe eines Tablets soll es dann auch möglich sein, rückwärts zu fahren und seitlich zu positionieren (für einfaches Be- und Entladen der Ware). Die neue Implementierung wird im März dieses Jahres erwartet.

Ein weiterer Vorteil der elektronischen Lösung ist, dass diese bei bestimmten Anhängern, wie zum Beispiel den A-Rahmen, im Vergleich zu mechanischen Systemen weniger wartungsanfällige Komponenten benötigt. Preislich liegt das System auf dem Niveau vergleichbarer mechanischer Lösungen.

Es stellt sich die Frage, wie viel Bedarf für das elektronische System besteht. Nach Ansicht des Testteams folgen bestehende mechanische Systeme dem Test-Team in den allermeisten Fällen mehr als adäquat.

IFOY Testfazit:

Der Wegard Trail ermöglicht es, der Schlepperspur mit fast allen Anhängertypen zu folgen. Die Genauigkeit ist bemerkenswert und dürfte sich in der nächsten Generation noch verbessern. Bemerkenswert ist der einfache Anschluss ohne Datenkabel. Dies gilt auch für die vielversprechenden (zukünftigen) Möglichkeiten des automatischen Reversierens und Einparkens.

IFOY Innovation Check

IFOY Innovation Check

Marktrelevanz

Nach wie vor existiert eine große Verbreitung bei der Nutzung von Routenzügen zur Versorgung von Produktionsprozessen. Auch wenn diese Form der Versorgungstransporte zunehmend durch Einzeltransporte mit kostengünstigen FTF eine Konkurrenz erfährt, ist sie auf langen Strecken und bei hoher Versorgungsfrequenz nach wie vor im Vorteil. Dies begründet sich einerseits auf der geringeren Kapazitätsbelastung der Verkehrsflächen und andererseits auf der Effizienz der Bündelung von Transporten zu größeren Einheiten.

Die Lösung Wegard Trail ist konsequent auf das Problem der Spurtreue von Routenzuganhängern ausgerichtet. Deshalb ist dieser Lösung eine gute Marktrelevanz zuzuschreiben, wenngleich nicht alle Anwender von Routenzügen in gleichem Maße vom Problem der abweichenden Spurtreue betroffen sind, sofern die Fahrwege und die Routenzuganhänger in gutem Zustand gehalten werden.

Kundennutzen

Die einzelnen Routenzuganhänger sind beim Wegard Trail mechanisch einfacher und können insbesondere jeder für sich einfach auf veränderte Geometrie, also insbesondere die veränderte Länge des Lastträgers zwischen Anhängepunkt und Lenkachse, parametriert werden. Dies eröffnet eine deutlich bessere Anpassungsfähigkeit gegenüber mechanischen Lenkkopplungen.

Eine weitere nutzbringende Funktion stellt die Möglichkeit zur Seitwärtsbewegung des Routenzuges im Winkel von max. 40 Grad gegenüber der gestreckten Geradeausfahrt dar. Damit ist das seitliche Anfahren von Übergabepositionen zur Lastaufnahme und -abgabe möglich. Die dafür notwendigen flächenbeweglichen Schleppfahrzeuge sind heutzutage aber noch nicht am Markt verfügbar. Nur im Bereich der Fahrerlosen Transportfahrzeuge sind flächenbewegliche Fahrzeuge verbreitet.

Neuheitsgrad

Die elektrische Lenkung von Routenzuganhängern mit autarker Lenkwinkelerfassung ist neu und sehr innovativ. Das System zeigt sehr gut das Potenzial zur Gestaltung elektrischer Lenkantriebe, um Spurtreue und Manövrierfähigkeit von Routenzügen zu erhöhen. Die konsequente Ausrichtung auf für sich abgeschlossene Einheiten von Anhängern erhöhen die Flexibilität bei der Anwendung in der Praxis.

Funktionalität / Art der Umsetzung

Abweichungen von der Spurtreue bei Routenzuganhängern werden einerseits ausgelöst durch die Fahrbahn selbst, wenn Verschmutzungen zu veränderten Haftbeiwerten oder Blockierungen führen oder Unebenheiten vorliegen. Aber auch die Abnutzung oder die Überbeanspruchung von Komponenten der Lenkung führen zur Spurabweichung der Anhänger. Dabei ist jedoch zu berücksichtigen, dass auch bei dem System Wegard Trail, das keine fortlaufende Kalibrierung der Lenkwinkeleinstellung im Betrieb aufweist und sich nur beim Einschalten im getreckten Zustand des Routenzugs richtig zueinander ausrichtet, Lenkwinkelabweichungen durch Verschmutzungen auf der Fahrbahn und die daraus resultierenden Abweichungen bei der Odometrie entstehen. Dies konnte auch im Fahrttest beobachtet werden.

|

Marktrelevanz |

+ |

|

Kundennutzen |

+ |

|

Neuheits- / Innovationsgrad |

++ |

|

Funktionalität / Art der Umsetzung |

Ø |

|

++ sehr gut / + gut / Ø ausgeglichen / - weniger / - - nicht vorhanden |

|

Bewerbungsdaten

Gerätetyp

| Routenzug |

Technische Daten (alle Geräte)

| Antrieb | Elektro |

| Tragfähigkeit | 1000 kg pro Anhänger kg |

| Eigengewicht | 150 kg |

| Bedienung | Stand |

| Fahrgeschwindigkeit mit Last | 12 km/h |

| Fahrgeschwindigkeit ohne Last | 12 km/h |

| Hubgeschwindigkeit mit Last | 0,01 m/s |

| Hubgeschwindigkeit ohne Last | 0,01 m/s |

| Senkgeschwindigkeit mit Last | 0,01 m/s |

| Senkgeschwindigkeit ohne Last | 0,01 m/s |

| Max.Hubhöhe | 40 mm |

| Energieverbrauch nach VDI-Arbeitsspiel | |

| Elektro-Trucks | |

| Batteriespannung | 24 V |

| Batteriekapazität | Ah |

| Batterieanschluss | |

| Batteriegewicht | kg |

| Leistung Fahrmotor | kW |

| Leistung Hubmotor | 0,2 kW |

| Schlepper | |

| Nennzugkraft | N |

| Kommissionierer/Kombigeräte | |

| Max. Greifhöhe | mm |

Sonstiges

| Es handelt sich um ein(e) | Vollständig neues Modell |

| Datum der Markteinführung | 01.10.2017 |

| Datum des Produktionsstarts | 01.10.2017 |

| Video | Trail-autonom gelenkter Routenzug |

Innovationen

Für die elektronische Lenkung der Achsen werden nur Sensorinformationen, die an der jeweiligen Achse selbst gemessen werden, verwendet. Die Achsen funktionieren somit autonom, können mit verschiedenen Anhängern kombiniert werden und benötigen keinen speziell ausgestatteten Schlepper.

Der neuartige Lenkalgorithmus sorgt für die höchste Spurtreue bei allen Fahrmanövern. Dadurch ist der benötigte Flächenbedarf minimal und die Sicherheit im Betrieb erhöht.

Erstmals sind Fahrmanöver bei Routenzügen möglich, wie seitlich Einparken, Rangieren und Rückwärtsfahren.

Die in den einzelnen Achsen befindliche Elektronik für die Lenkung bildet die Basis für die kundenspezifische Integration von Automatisierungslösungen.

Durch die autonom elektronische Lenkung können alle bisher benötigten mechanischen Bauteile für die Übertragung der Lenkinformation von der Vorder- an die Hinterachse eingespart werden. Dadurch können die Lastmodule frei gestaltet werden. Es sind weniger verschleißanfällige Bauteile nötig. Das System kann zu einem attraktiven Preis angeboten werden.

Marktrelevanz

Routenzugsysteme haben sich in den letzten Jahren insbesondere im Produktionsumfeld etabliert. Vielfach wurde die Versorgung der Arbeitsplätze von Staplern auf Routenzüge umgestellt, die zu einer Verringerung des Verkehrs beitragen. Zunehmend wird dies auch von kleineren Unternehmen aufgegriffen, so dass mit einem weiteren Markwachstum von derzeit etwa 80 Millionen Euro pro Jahr zu rechnen ist. Darüber hinaus ist von Kundenseite eine verstärkte Nachfrage nach Automatisierungslösungen rund um den Routenzug festzustellen. Dies reicht von einer automatisierten Be- und Entladung, über Sicherheits- und Monitoringaufgaben bis hin zum vollautomatischen Routenzug. Derartige Systeme erfordern in besonderem Maße eine hohe Spurtreue und genaue Manövrierbarkeit.

Kundennutzen

- Weniger Verkehrsflächenbedarf durch höchste Spurtreue und Wendigkeit

- Höhere Sicherheit im Betrieb durch höchste Spurtreue

- Einsetzbar in bisher nicht befahrbaren Umgebungen durch nun mögliche Fahrmanöver, wie Rückwärtsfahren und seitliches Rangieren

- Freie Kombination von Anhängern zu einem Routenzugsystem

- Freie Wahl des Schleppers

- Basis für weitere Automatisierungslösungen

- Geringer Wartungsaufwand durch Verzicht auf mechanische Komponenten zur Übertragung der Lenkinformationen

Sonderausstattung (IFOY Test-Gerät)

Keine

Wegard Trail

Wegard GmbH

IFOY category

Warehouse Truck

Summary

To achieve the best tracking stability in every driving situation, “Wegard Trail” tugger train trolleys are the world first to utilize an autonomous electronic steering. A perfect tracking stability provides better safety. At the same time, the customer can reduce the space needed to operate the tugger train. Due to the intelligent and autonomous steering, no information from the trailer or other trolleys is needed. Hence, the trolleys can be designed freely and without any restrictions according to their auxiliary systems and dimensions. It is now possible for the first time to combine trolleys with different length in one train without negative effects on tracking stability. It is also possible to adjust the position of the trolleys sideways and even backward. These capabilities are a major step for the further automatization of tugger trains.

Description

The basis of the Wegard Trail is the autonomous electrical steering in every single axle. The steering of an axle only requires sensor information which is measured directly on this axle. No steering information has to be transmitted mechanically, hydraulically and also electrically over the trolleys. Therefore, the load modules can be designed freely without any restrictions. There is no need for a central control or a special trailer.

The modular design and separation of every trolley in load module and steering axle allow the customer to compile Wegard Trail to their specifications from different trolley types. Even the combination of short and long trolleys in one tugger train is possible.

The innovative steering algorithm provides the best directional accuracy achieved tugger trains on the market. This minimizes the space requirements and increases safety during operation. Sideways parking, precise positioning and reverse driving is also possible, which is particularly important for the automation of tugger trains. In this way, the position at an automatic loading station can be corrected very accurately. Driving backward from the elevator was never that easy! The steering electronics can be easily upgraded with further safety, monitoring or automation functionality.

Video: Trail-autonom gelenkter Routenzug

IFOY Test

| Truck Name | Wegard |

| Truck Type | Wegrd Trail |

| Date of Test | IFOY 2018 |

Test Report

In cooperation with the University of Hamburg, Wegard developed the Wegard Trail, an electronic steering system for track accuracy for trailers in a tugger train concept. According to the initiators, the existing mechanical systems do not offer a track-accurate solution in all situations. The Wegard should offer a more reliable and universally applicable alternative.

Due to its modular axle, the system can be connected to all current and future trailers with a transport capacity of up to 1,000 kg per trailer. The axle operates completely autonomously and communication with the towing vehicle (or other systems) is not necessary.

All necessary information for the driving behavior of the trailers is measured on the axle itself. Three sensors are installed to measure the left and right wheel movement as well as the steering angle. An algorithm is used to calculate the exact position of the front and rear drawbar points. The system then uses these values to calculate the route to be travelled, which is driven with a deviation of 3 to 4 cm.

During the test drive with the Wegard Trail the system provides high track accuracy. However, the pilot series tested in Hanover during the Test Days requires fine tuning. For example, sharp curves (above 75 to 80 degrees) can lead to faults or broken cables. It is also not possible to drive in reverse or park sideways.

Wegard is thus currently developing a new version of the Wegard Trail. This new model solves the current weaknesses according to the manufacturer's specifications, and turns/curves of up to 90 degrees can be made/driven without any problems. It should also be possible to move backwards and position laterally (for easy loading and unloading of the goods) with a tablet. The new implementation is expected in March 2018.

Another advantage of the electronic solution is that it requires fewer maintenance-prone components for certain trailers, such as the A-frame, compared to mechanical systems. The system is however in the price segment of mechanical solutions.

The question arises as to how often the electronic system is needed. According to the test team, existing mechanical systems follow the test team in most cases more than adequately.

IFOY test verdict:

The Wegard Trail allows to follow the tugger with almost all types of trailers. The accuracy is remarkable and should improve in the next generation. The simple connection without data cable is remarkable. This also applies to the promising (future) possibilities of automatic reversing and laterally positioning.

IFOY Innovation Check

IFOY Innovation Check

Market Relevance

There is still a widespread use of tugger trains to supply production processes. Even though there is a growing competition for this form of supply transport by individual transports with low-cost FTFs, it is still advantageous when it comes to long distances and with a high supply frequency. On one hand, this is due to the lower capacity load on traffic areas, and on the other hand to the efficiency of bundling transports into larger units.

The Wegard Trail solution is consistently focused on the problem of track accuracy of trailers. For this reason, this solution is highly relevant to the market, although not all users of route trains are equally affected by the problem of deviating track accuracy, provided that the roads and trailers are kept in good condition.

Customer Benefit

The individual tugger train trailers on the Wegard Trail are mechanically simpler and can be easily parameterized to suit different geometries, i. e. in particular the changed length of the load carrier between the coupling point and the steering axle. This increases the adaptability compared to mechanical steering couplings.

Another useful function is the possibility of sideways movement of the tugger train at an angle of max. 40 degrees to the front-straight-ahead. This makes it possible to move sideways to transfer positions for loading and unloading. However, the necessary surface moving towing vehicles are not yet available on the market. Only in the area of driverless transport vehicles are surface moving vehicles widespread.

Degree of Novelty

Electric steering of tugger train trailers with autonomous steering angle detection is new and very innovative. The system shows very well the potential for the design of electric steering drives to increase track accuracy and maneuverability of route trains. The consistent focus on self-contained units of trailers increases the flexibility of application in practice.

Functionality / Type of Implementation

On one hand, the roadway itself triggers deviation from directional stability of trailers when dirt leads to changed adhesion coefficients or blockages or unevenness is present. Also the wear and tear or overstressing of steering components leads to the trailers' track deviation. However, it should be considered that even with the Wegard Trail system, which does not have a continuous calibration of the steering angle adjustment in operation and it is only correctly aligned regarding each other when it is switched on as the tugger train is stretched, deviations in steering angle due to dirt on the roadway and the resulting deviations in odometry do occur. This could also be seen during the driving test.

|

Market relevance |

+ |

|

Customer benefit |

+ |

|

Degree of novelty / innovation |

++ |

|

Functionality / Type of implementation |

Ø |

|

++ very good / + good / Ø balanced / - less / - - not available |

|

Entry Data

Truck model

| Tugger Train |

Technical data (all trucks)

| Truck type | electro |

| Lift capacity/load | 1000 kg pro Anhänger kg |

| Truck weight | 150 kg |

| Operation | stand-on |

| Driving speed with load | 12 km/h |

| Driving speed without load | 12 km/h |

| Lifting speed with load | 0,01 m/s |

| Lifting speed without load | 0,01 m/s |

| Lowering speed with load | 0,01 m/s |

| Lowering speed without load | 0,01 m/s |

| Max. lift height | 40 mm |

| Power consumption according to VDI cycle | |

| Electro-trucks | |

| Battery voltage | 24 V |

| Battery capacity | Ah |

| Battery connector | |

| Battery weight | kg |

| Drive motor | kW |

| Lift motor | 0,2 kW |

| Tow truck | |

| Nominal towing capacity | N |

| Orderpicking/Combitrucks | |

| Max. picking height | mm |

Miscellaneous

| This model is a | Newly developed model |

| Date of rollout | 2017-10-01 |

| Start of series production | 2017-10-01 |

| Video | Trail-autonom gelenkter Routenzug |

Innovations

For the electronic steering of the trolley, only sensor information measured on the respective axis is used. Thus, the trolley functions autonomously, can be combined with various trolleys and do not require a specially equipped trailer.

The new steering algorithm ensures the best tracking stability in all driving situations. This minimizes the required surface area and increases safety during operation.

Driving patterns, such as sideways parking, precise positioning and reverse driving, are now possible for the first time.

The steering electronics in the individual trolleys provide the basis for integration of the customer-specific automation solutions.

The autonomously electronic steering allows the elimination of many mechanical steering components. This allows the load modules to be designed freely. Less wear components are required. Moreover, the system can be offered at an attractive price.

Market relevance

New logistic trends led to a widespread usage of tugger trains in production systems in the recent years. The workstations material supply using forklift trucks was increasing converted to tugger trains to reduce traffic. Smaller companies are also increasingly taking advantage of this trend so that further market growth of around € 80 million per year is expected. In addition, there is a growing demand for tugger train automation solutions. This automation ranges from an automated loading and unloading, to security and monitoring tasks, up to the fully automatic supply systems. Such systems require particularly high directional accuracy and precise maneuverability.

Customer benefit

- Less space for a tugger train operation is needed

- Better operational safety due to the best tracking stability

- New driving capabilities (position adjustments sideways and backwards) lead to new applications and environments

- Freely customizable tugger trains with new possible trolley combination

- Free choice of the trailer

- New possibilities as a platform for automatization

- Low maintenance and attractive price due to the absence of mechanical components for the transmission of the steering information

Optional items (IFOY test truck)

None